У пословном свету који се брзо развија, кључ за останак испред лежи у сталном побољшању. У овом посту на блогу крећемо на путовање да откријемо 8 алата за континуирано побољшање који помажу вашој организацији у сталном унапређењу. Од временски тестираних класика до иновативних решења, истражићемо како ови алати могу донети позитивне промене, водећи ваш тим ка успеху.

Преглед садржаја

Истражите комплет алата за континуирано побољшање

- Користећи Хосхин Канри планирање за дугорочни успех од сада

- Пример дијаграма Ишикаве | Водич корак по корак за ефикасно решавање проблема

- Фиве Вхис Аппроацх | Дефиниција, предности, примена (+ пример)

- Шта је теорија ограничења? Једноставан водич за повећање ефикасности

- 6 Сигма ДМАИЦ | Путоказ до оперативне изврсности

Шта су алати за континуирано побољшање?

Алати за континуирано побољшање су алати, технике и методе које се користе за побољшање ефикасности, поједностављење процеса и промовисање текућег развоја у организацијама. Овај алат помаже да се идентификују области за побољшање, подржава решавање проблема и негује културу континуираног учења и напредовања унутар организације.

Алати за континуирано побољшање

Ево 10 алата и техника за континуирано унапређење које служе као светла водиља, осветљавајући пут ка расту, иновацијама и успеху.

#1 – ПДЦА циклус: Темељ сталног побољшања

У срцу сталног побољшања је ПДЦА циклус – Планирајте, урадите, проверите, делујте. Овај итеративни процес пружа структурирани оквир за организације да систематски подстичу побољшање.

План:

Организације почињу тако што идентификују области за побољшање, постављају циљеве и планирају. Ова фаза планирања укључује анализу постојећих процеса, разумевање тренутног стања и постављање реалних циљева.

До:

План се затим спроводи у малом обиму како би се тестирала његова ефикасност. Ова фаза је важна за прикупљање података и увида у стварни свет. То укључује имплементацију промена и пажљиво праћење утицаја на циљне процесе.

Проверавати:

Након имплементације, организација оцењује резултате. Ово укључује мерење учинка у односу на постављене циљеве, прикупљање релевантних података и процену да ли промене воде до жељених побољшања.

Акт:

На основу процене извршите неопходна прилагођавања. Успешне промене се примењују у већем обиму и циклус почиње поново. ПДЦА циклус је динамичан алат који подстиче континуирано учење и прилагођавање.

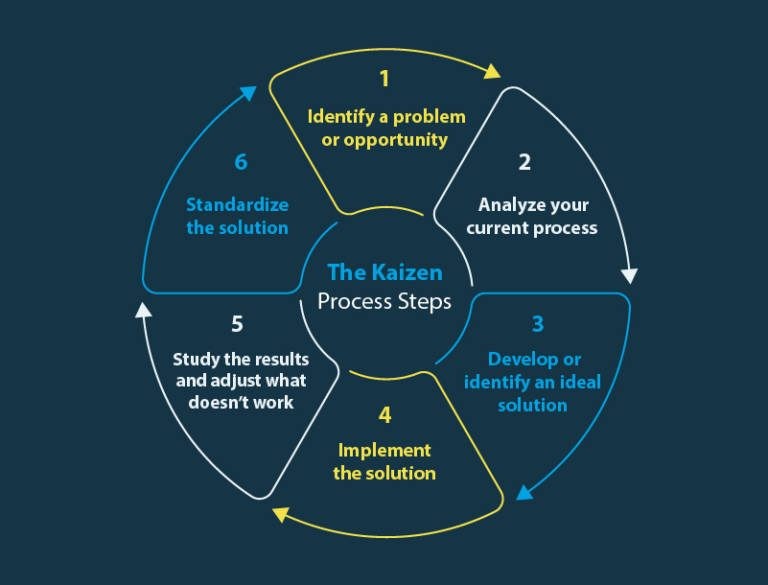

#2 – Каизен: Континуирано побољшање из језгра

Каизен, што значи „промена на боље“, говори о филозофији сталног побољшања која наглашава конзистентно уношење малих, постепених промена како би се постигла значајна побољшања током времена.

Мали кораци, велики утицај:

Процес сталног побољшања Каизен-а укључује све запослене, од вишег менаџмента до запослених на првој линији. Промовисањем културе континуираног побољшања на сваком нивоу, организације оснажују своје тимове да идентификују и спроводе мале промене које заједно доводе до значајних побољшања.

Континуирано учење:

Каизен подстиче начин размишљања о континуираном учењу и прилагођавању, гради на ангажовању запослених и користи колективну интелигенцију радне снаге да подстакне побољшања у процесима и системима.

#3 – Сик Сигма: Потицање квалитета путем података

Алати за континуирано побољшање Сик Сигма је методологија вођена подацима која има за циљ да побољша квалитет процеса идентификацијом и елиминацијом недостатака. Користи ДМАИЦ приступ – дефинише, мери, анализира, побољша и контролише.

- Дефинисати: Организације почињу тако што јасно дефинишу проблем који желе да реше. Ово укључује разумевање захтева купаца и постављање специфичних, мерљивих циљева за побољшање.

- Мера: Тренутно стање процеса се мери коришћењем релевантних података и метрике. Ова фаза укључује прикупљање и анализу података како би се идентификовао обим проблема и његов утицај.

- analizirati: У овој фази се идентификују основни узроци проблема. Статистички алати и технике анализе се користе да би се разумели фактори који доприносе дефектима или неефикасности.

- Побољшање: На основу анализе врше се побољшања. Ова фаза се фокусира на оптимизацију процеса за уклањање недостатака и побољшање укупне ефикасности.

- kontrola: Да би се обезбедило трајно побољшање, уводе се мере контроле. Ово укључује континуирано праћење и мерење како би се одржале предности постигнуте кроз побољшања.

#4 – Методологија 5С: Организовање за ефикасност

5С методологија је техника организације радног места која има за циљ побољшање ефикасности и безбедности. Пет С – Сортирај, Постави у ред, Сјај, Стандардизуј, Одржи – пружају структурирани приступ организовању и одржавању продуктивног радног окружења.

- Врста: Уклоните непотребне предмете, смањујући отпад и повећавајући ефикасност.

- Поставите по редоследу: Систематски организујте преостале ставке да бисте минимизирали време претраге и оптимизовали ток посла.

- схине: Дајте приоритет чистоћи ради побољшања безбедности, побољшаног морала и повећања продуктивности.

- Стандардизовати: Успоставити и применити стандардизоване процедуре за доследне процесе.

- Сустаин: Негујте културу сталног побољшања да бисте обезбедили трајне користи од 5С пракси.

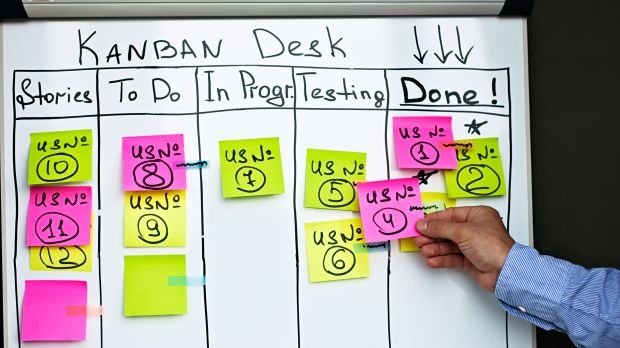

#5 – Канбан: визуелизација тока рада за ефикасност

Канбан је алатка за визуелно управљање која помаже тимовима да управљају послом визуелизацијом тока посла. Потичући од принципа витке производње, Канбан је пронашао широку примену у различитим индустријама како би побољшао ефикасност и смањио уска грла.

Визуелни рад:

Канбан користи визуелне табле, обично подељене у колоне које представљају различите фазе процеса. Сваки задатак или радна ставка је представљена картицом, што омогућава тимовима да лако прате напредак и идентификују потенцијалне проблеме.

Ограничавање рада у току (ВИП):

Да би радио ефикасно, Канбан препоручује ограничавање броја задатака који су у току истовремено. Ово помаже у спречавању преоптерећења тима и осигурава да се посао ефикасно заврши пре него што се започну нови задаци.

Континуирано побољшање:

Визуелна природа Канбан плоча омогућава континуирано побољшање. Тимови могу брзо да идентификују области кашњења или неефикасности, омогућавајући благовремена прилагођавања ради оптимизације тока посла.

#6 – Управљање тоталним квалитетом (ТКМ)

Тотално управљање квалитетом (ТКМ) је приступ менаџменту који се фокусира на дугорочни успех кроз задовољство купаца. То укључује сталне напоре за побољшање у свим аспектима организације, од процеса до људи.

Фокус на клијента:

Разумевање и задовољавање потреба купаца је примарни фокус тоталног управљања квалитетом (ТКМ). Доследним испоруком квалитетних производа или услуга, организације могу да изграде лојалност купаца и побољшају своју конкурентску предност.

Култура сталног побољшања:

ТКМ захтева културну промену унутар организације. Запослени на свим нивоима се подстичу да учествују у иницијативама за унапређење, подстичући осећај власништва и одговорности за квалитет.

Доношење одлука засновано на подацима:

ТКМ се ослања на податке за информисање о доношењу одлука. Континуирано праћење и мерење процеса омогућавају организацијама да идентификују области за побољшање и изврше прилагођавања на основу информација.

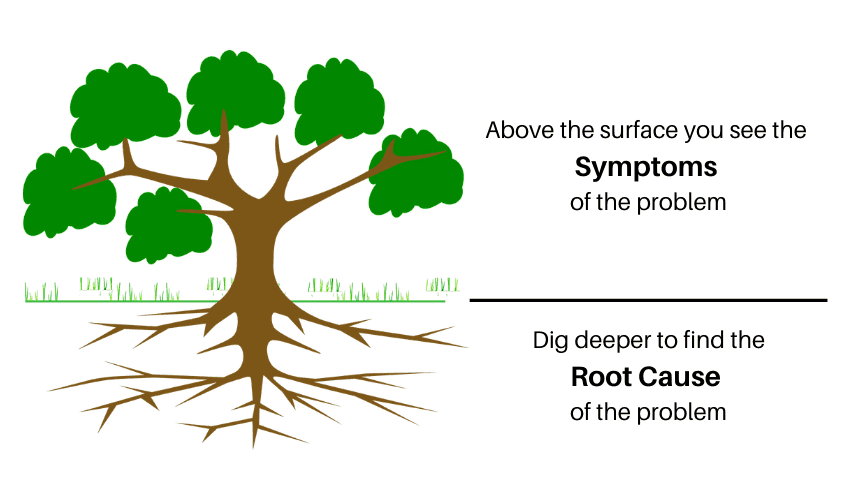

#7 – Анализа основног узрока: Копање дубље за решења

Метода анализе основног узрока је методички процес за идентификацију основног узрока проблема. Уклањањем основног узрока, организације могу спречити понављање проблема.

Дијаграми рибље кости (Ишикава):

Овај визуелни алат помаже тимовима да систематски истраже потенцијалне узроке проблема, категоришући их у различите факторе као што су људи, процеси, опрема и окружење.

5 Зашто:

Техника 5 Зашто укључује узастопно питање „зашто“ да би се ушао у траг основни узрок проблема. Копајући дубље са сваким „зашто“, тимови могу открити фундаментална питања која доприносе проблему.

Анализа стабла грешака:

Овај метод подразумева креирање графичког приказа свих могућих узрока одређеног проблема. Помаже у идентификацији фактора који доприносе и њихових односа, помажући у идентификацији основног узрока.

#8 – Парето анализа: Правило 80/20 на делу

Парето анализа, заснована на правилу 80/20, помаже организацијама да дају приоритет напорима за побољшање фокусирајући се на најзначајније факторе који доприносе проблему.

- Идентификовање неколико виталних: Ова анализа укључује идентификовање неколико виталних фактора који доприносе већини (80%) проблема или неефикасности.

- Оптимизација ресурса: Концентрисањем напора на решавање најутицајнијих питања, организације могу да оптимизују ресурсе и постигну значајнија побољшања.

- Континуирано праћење: Парето анализа није једнократна активност; захтева континуирано праћење како би се прилагодио променљивим околностима и обезбедио одрживо побољшање.

Завршне мисли

Континуирано унапређење се односи на усавршавање процеса, подстицање иновација и неговање културе раста. Успех овог путовања зависи од стратешког комбиновања различитих алата за континуирано побољшање, од структурисаног ПДЦА циклуса до трансформативног Каизен приступа.

Гледајући унапред, технологија је кључни покретач побољшања. АхаСлидес, са својим шаблони Карактеристике, побољшава састанке и браинсторминг, пружајући платформу прилагођену корисницима за ефикасну сарадњу и креативне сесије. Коришћење алата као што је АхаСлидес помаже организацијама да остану окретне и унесу иновативне идеје у сваки аспект свог сталног пута ка побољшању. Усклађујући комуникацију и сарадњу, АхаСлидес омогућава тимовима да раде ефикасније и ефективније.

Честа питања о алатима за континуирано побољшање

Које су 3 методе за континуирано побољшање?

ПДЦА циклус (Планирај-До-Провери-Делуј), Каизен (Непрекидна мала побољшања) и Сик Сигма (методологија вођена подацима).

Шта су ЦИ алати и технике?

Алати и технике за континуирано побољшање су ПДЦА циклус, Каизен, Сик Сигма, 5С методологија, Канбан, Управљање тоталним квалитетом, Анализа основног узрока и Парето анализа.

Да ли је каизен алат за стално побољшање?

Да, Каизен је алатка за континуирано побољшање која потиче из Јапана. Заснива се на филозофији да мале, постепене промене могу довести до значајних побољшања током времена.

Који су примери програма континуираног побољшања?

Примери програма континуираног побољшања: Тоиотин производни систем, Леан Мануфацтуринг, Агилно управљање и Тотал Продуцтиве Маинтенанце (ТПМ).

Шта је Сик Сигма алат?

Шест сигма алата: ДМАИЦ (дефинисање, мерење, анализа, побољшање, контрола), статистичка контрола процеса (СПЦ), контролне карте, Парето анализа, дијаграми рибље кости (Ишикава) и 5 Зашто.

Шта је 4 модел континуираног побољшања?

4А модел континуираног побољшања састоји се од свести, анализе, акције и прилагођавања. Он води организације кроз препознавање потребе за побољшањем, анализирање процеса, имплементацију промена и континуирано прилагођавање за одрживи напредак.