Hızla gelişen iş dünyasında, önde kalmanın anahtarı sürekli gelişimde yatmaktadır. Bu blog yazısında, keşfetmek için bir yolculuğa çıkıyoruz. 8 sürekli iyileştirme aracı Bu, kuruluşunuzun sürekli gelişmeye doğru ilerlemesine yardımcı olur. Zamanla test edilmiş klasiklerden yenilikçi çözümlere kadar, bu araçların ekibinizi başarıya taşıyarak nasıl olumlu değişiklikler yaratabileceğini keşfedeceğiz.

Içindekiler

Sürekli İyileştirme araç setini keşfedin

- Şimdiden Uzun Vadeli Başarı İçin Hoshin Kanri Planlamasından Yararlanmak

- Ishikawa Diyagramı Örneği | Etkili Sorun Çözme İçin Adım Adım Kılavuz

- Beş Neden Yaklaşımı | Tanım, Yararları, Uygulama (+ Örnek)

- Kısıtlar Teorisi Nedir? Verimliliği Artırmak İçin Basit Bir Kılavuz

- 6 Sigma DMAIC | Operasyonel Mükemmelliğe Giden Yol Haritası

Sürekli İyileştirme Araçları Nelerdir?

Sürekli iyileştirme araçları, kuruluşlarda verimliliği artırmak, süreçleri kolaylaştırmak ve sürekli gelişimi teşvik etmek için kullanılan araçlar, teknikler ve yöntemlerdir. Bu araç, iyileştirilecek alanların belirlenmesine yardımcı olur, sorun çözmeyi destekler ve kuruluş içinde sürekli öğrenme ve ilerleme kültürünü geliştirir.

Sürekli İyileştirme Araçları

Büyümeye, yeniliğe ve başarıya giden yolu aydınlatan, yol gösterici ışık görevi gören 10 sürekli iyileştirme aracı ve tekniğini burada bulabilirsiniz.

#1 – PDCA Döngüsü: Sürekli İyileştirmenin Temeli

Sürekli iyileştirmenin temelinde PDCA döngüsü – Planla, Yap, Kontrol Et, Harekete Geç. Bu yinelenen süreç, kuruluşların sistematik olarak iyileştirmeyi yönlendirmesi için yapılandırılmış bir çerçeve sağlar.

Plan:

Kuruluşlar iyileştirme alanlarını belirleyerek, hedefleri belirleyerek ve planlayarak başlar. Bu planlama aşaması mevcut süreçleri analiz etmeyi, mevcut durumu anlamayı ve gerçekçi hedefler koymayı içerir.

Sahibi:

Plan daha sonra etkinliğini test etmek için küçük ölçekte uygulanır. Bu aşama veri ve gerçek dünya içgörülerinin toplanması açısından önemlidir. Değişikliklerin uygulanmasını ve hedef süreçler üzerindeki etkinin yakından izlenmesini içerir.

Kontrol:

Uygulamanın ardından kuruluş sonuçları değerlendirir. Bu, belirlenen hedeflere göre performansın ölçülmesini, ilgili verilerin toplanmasını ve değişikliklerin istenen iyileştirmelere yol açıp açmadığını değerlendirmeyi içerir.

Davranmak:

Değerlendirmeye dayanarak gerekli ayarlamaları yapın. Başarılı değişiklikler daha büyük ölçekte uygulanır ve döngü yeniden başlar. PDCA döngüsü sürekli öğrenmeyi ve adaptasyonu teşvik eden dinamik bir araçtır.

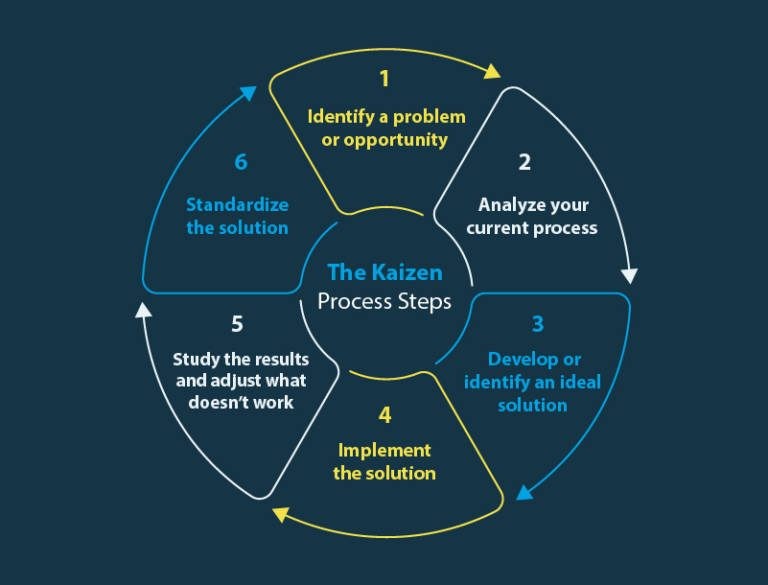

#2 – Kaizen: Temelden Sürekli İyileştirme

"Daha iyiye doğru değişim" anlamına gelen Kaizen, zaman içinde önemli iyileştirmeler elde etmek için tutarlı bir şekilde küçük, artan değişiklikler yapmayı vurgulayan bir sürekli iyileştirme felsefesinden söz eder.

Küçük adımlar, büyük etki:

Sürekli iyileştirme süreci Kaizen Üst yönetimden ön saflardaki çalışanlara kadar tüm çalışanları kapsar. Kuruluşlar, her düzeyde sürekli iyileştirme kültürünü teşvik ederek ekiplerini, birlikte önemli iyileştirmelere yol açan küçük değişiklikleri belirleme ve uygulama konusunda güçlendirir.

Devamlı öğrenme:

Kaizen, sürekli öğrenme ve adaptasyon zihniyetini teşvik eder, çalışanların katılımını temel alır ve süreçlerde ve sistemlerde iyileştirmeler sağlamak için iş gücünün kolektif zekasından yararlanır.

#3 – Altı Sigma: Veri Yoluyla Kaliteyi Artırmak

Sürekli iyileştirme araçları Altı Sigma, kusurları belirleyip ortadan kaldırarak süreç kalitesini iyileştirmeyi amaçlayan, veriye dayalı bir metodolojidir. DMAIC yaklaşımını kullanır – Tanımla, Ölç, Analiz Et, İyileştir ve Kontrol Et.

- tanımlayın: Kuruluşlar çözmek istedikleri sorunu açıkça tanımlayarak işe başlarlar. Bu, müşteri gereksinimlerini anlamayı ve iyileştirme için spesifik, ölçülebilir hedefler koymayı içerir.

- Ölçü: Sürecin mevcut durumu ilgili veri ve metrikler kullanılarak ölçülür. Bu aşama, sorunun boyutunu ve etkisini belirlemek için verilerin toplanmasını ve analiz edilmesini içerir.

- Analiz et: Bu aşamada sorunun temel nedenleri belirlenir. Kusurlara veya verimsizliklere katkıda bulunan faktörleri anlamak için istatistiksel araçlar ve analiz teknikleri kullanılır.

- geliştirmek: Analizlere göre iyileştirmeler yapılır. Bu aşama, kusurları ortadan kaldırmak ve genel verimliliği artırmak için süreçleri optimize etmeye odaklanır.

- Kontrol: Sürekli iyileştirmeyi sağlamak için kontrol önlemleri uygulanır. Bu, iyileştirmeler yoluyla elde edilen faydaları korumak için sürekli izleme ve ölçümü içerir.

#4 – 5S Metodolojisi: Verimlilik için Düzenleme

5S metodolojisi verimliliği ve güvenliği artırmayı amaçlayan bir işyeri organizasyon tekniğidir. Beş S - Sırala, Sıraya koy, Parlat, Standartlaştır, Sürdür - üretken bir çalışma ortamını organize etmek ve sürdürmek için yapılandırılmış bir yaklaşım sağlar.

- Sıralama: Gereksiz öğeleri ortadan kaldırın, israfı azaltın ve verimliliği artırın.

- Sırayla Ayarlayın: Arama süresini en aza indirmek ve iş akışını optimize etmek için kalan öğeleri sistematik olarak düzenleyin.

- Parlaklık: Daha fazla güvenlik, daha iyi moral ve daha fazla üretkenlik için temizliğe öncelik verin.

- Standartlaştır: Tutarlı süreçler için standart prosedürler oluşturun ve uygulayın.

- Sürdürmek: 5S uygulamalarından kalıcı faydalar sağlamak için sürekli iyileştirme kültürünü geliştirin.

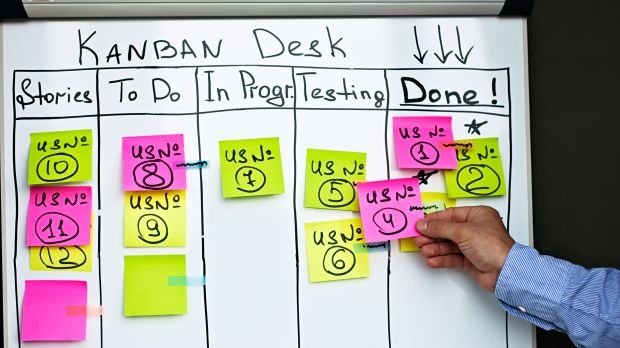

#5 – Kanban: Verimlilik için İş Akışını Görselleştirme

Kanban ekiplerin iş akışını görselleştirerek işi yönetmelerine yardımcı olan görsel bir yönetim aracıdır. Yalın üretim ilkelerinden yola çıkan Kanban, verimliliği artırmak ve darboğazları azaltmak için çeşitli endüstrilerde yaygın uygulama alanı buldu.

Çalışmayı Görselleştirme:

Kanban, genellikle bir sürecin farklı aşamalarını temsil eden sütunlara bölünmüş görsel panoları kullanır. Her görev veya iş öğesi, ekiplerin ilerlemeyi kolayca takip etmesine ve olası sorunları belirlemesine olanak tanıyan bir kartla temsil edilir.

Devam Eden Çalışmanın (WIP) Sınırlandırılması:

Verimli çalışmak için Kanban, aynı anda devam eden görevlerin sayısının sınırlandırılmasını önerir. Bu, ekibe aşırı yük binmesini önlemeye yardımcı olur ve yeni görevlere başlamadan önce işin verimli bir şekilde tamamlanmasını sağlar.

Devamlı gelişme:

Kanban panolarının görsel doğası sürekli iyileştirmeyi kolaylaştırır. Ekipler gecikme veya verimsizlik alanlarını hızlı bir şekilde tespit ederek iş akışını optimize etmek için zamanında ayarlamalar yapabilir.

#6 – Toplam Kalite Yönetimi (TKY)

Toplam Kalite Yönetimi (TKY), müşteri memnuniyeti yoluyla uzun vadeli başarıya odaklanan bir yönetim yaklaşımıdır. Süreçlerden insanlara kadar organizasyonun her alanında sürekli iyileştirme çabalarını içerir.

Müşteri Odaklılık:

Müşterilerin ihtiyaçlarını anlamak ve karşılamak Toplam Kalite Yönetiminin (TKY) temel odak noktasıdır. Kuruluşlar, sürekli olarak kaliteli ürün ve hizmetler sunarak müşteri sadakati oluşturabilir ve rekabet avantajlarını artırabilir.

Sürekli İyileştirme Kültürü:

Toplam Kalite Yönetimi organizasyon içinde kültürel bir değişim gerektirir. Her düzeydeki çalışanlar, kalite konusunda sahiplenme ve hesap verebilirlik duygusunu geliştirerek iyileştirme girişimlerine katılmaya teşvik edilir.

Veriye Dayalı Karar Verme:

TKY, karar alma sürecini bilgilendirmek için verilere dayanır. Süreçlerin sürekli izlenmesi ve ölçülmesi, kuruluşların iyileştirme alanlarını belirlemesine ve bilinçli ayarlamalar yapmasına olanak tanır.

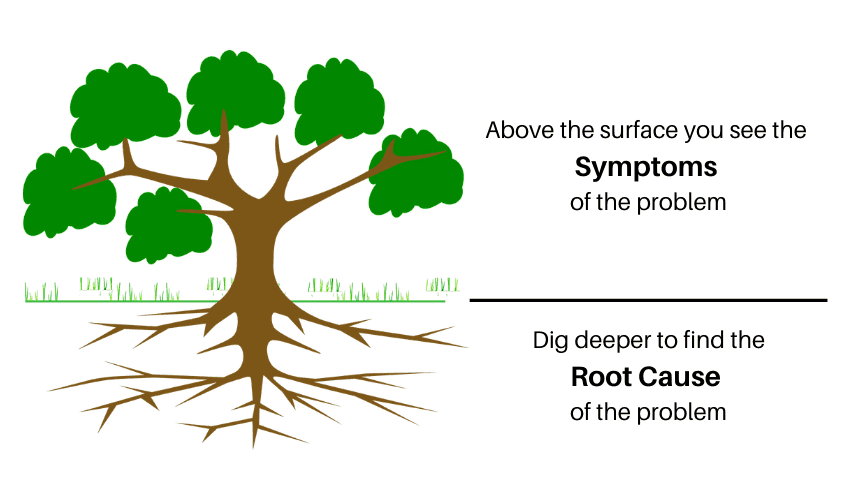

#7 – Kök Neden Analizi: Çözümler İçin Daha Derine İnmek

Kök neden analizi yöntemi Bir problemin altında yatan sebebin belirlenmesine yönelik metodik bir süreçtir. Kuruluşlar, temel nedeni ele alarak sorunların tekrarını önleyebilir.

Kılçık Diyagramları (Ishikawa):

Bu görsel araç, ekiplerin bir sorunun potansiyel nedenlerini sistematik olarak keşfetmesine ve bunları insanlar, süreçler, ekipman ve çevre gibi çeşitli faktörlere göre kategorize etmesine yardımcı olur.

5 Neden:

5 Neden tekniği, bir sorunun temel nedenini bulmak için tekrar tekrar "neden" sorusunu sormayı içerir. Ekipler, her "neden"i daha derine inerek, soruna katkıda bulunan temel sorunları ortaya çıkarabilir.

Hata ağacı analizi:

Bu yöntem, belirli bir sorunun tüm olası nedenlerinin grafiksel bir temsilinin oluşturulmasını içerir. Temel nedenin belirlenmesine yardımcı olarak katkıda bulunan faktörlerin ve bunların ilişkilerinin belirlenmesine yardımcı olur.

#8 – Pareto Analizi: 80/20 Kuralı Uygulamada

80/20 kuralını temel alan Pareto Analizi, kuruluşların bir soruna katkıda bulunan en önemli faktörlere odaklanarak iyileştirme çabalarını önceliklendirmesine yardımcı olur.

- Hayati Azınlığın Belirlenmesi: Bu analiz, sorunların veya verimsizliklerin çoğunluğuna (%80) katkıda bulunan hayati önem taşıyan birkaç faktörün tanımlanmasını içerir.

- Kaynakları Optimize Etme: Kuruluşlar, çabalarını en etkili sorunları çözmeye yoğunlaştırarak kaynakları optimize edebilir ve daha önemli iyileştirmeler elde edebilir.

- Sürekli izleme: Pareto Analizi tek seferlik bir aktivite değildir; değişen koşullara uyum sağlamak ve sürekli iyileştirmeyi sağlamak için sürekli izlemeyi gerektirir.

Son Düşüncelerimiz

Sürekli iyileştirme, süreçlerin iyileştirilmesi, yeniliğin teşvik edilmesi ve büyüme kültürünün beslenmesi ile ilgilidir. Bu yolculuğun başarısı, yapılandırılmış PDCA döngüsünden dönüştürücü Kaizen yaklaşımına kadar çeşitli Sürekli iyileştirme araçlarının stratejik olarak birleştirilmesine bağlıdır.

İleriye baktığımızda, teknoloji gelişmenin temel itici gücüdür. AhaSlides, şablonları ve Özellikler, etkili işbirliği ve yaratıcı oturumlar için kullanıcı dostu bir platform sağlayarak toplantıları ve beyin fırtınasını geliştirir. AhaSlides gibi araçları kullanmak, kuruluşların çevik kalmasına ve devam eden iyileştirme yolculuğunun her yönüne yenilikçi fikirler getirmesine yardımcı olur. AhaSlides, iletişimi ve işbirliğini kolaylaştırarak ekiplerin daha verimli ve etkili çalışmasını sağlar.

Sürekli İyileştirme Araçları Hakkında SSS

Sürekli iyileştirmenin 3 yöntemi nedir?

PDCA Döngüsü (Planla-Uygula-Kontrol Et-Önlem Al), Kaizen (Sürekli küçük iyileştirmeler) ve Altı Sigma (Veriye dayalı metodoloji).

CI araçları ve teknikleri nelerdir?

Sürekli İyileştirme Araç ve teknikleri; PDCA Döngüsü, Kaizen, Altı Sigma, 5S Metodolojisi, Kanban, Toplam Kalite Yönetimi, Kök Neden Analizi ve Pareto Analizidir.

Kaizen sürekli iyileştirme aracı mıdır?

Evet, Kaizen, kökeni Japonya'da olan bir sürekli iyileştirme aracıdır. Küçük, artımlı değişikliklerin zaman içinde önemli gelişmelere yol açabileceği felsefesine dayanmaktadır.

Sürekli iyileştirme programına örnekler nelerdir?

Sürekli İyileştirme Programlarına Örnekler: Toyota Üretim Sistemi, Yalın Üretim, Çevik Yönetim ve Toplam Üretken Bakım (TPM).

Altı Sigma araçları nedir?

Altı Sigma Araçları: DMAIC (Tanımla, Ölç, Analiz Et, İyileştir, Kontrol Et), İstatistiksel Süreç Kontrolü (SPC), Kontrol Grafikleri, Pareto Analizi, Balık Kılçığı Diyagramları (Ishikawa) ve 5 Neden.

4 sürekli iyileştirme modeli nedir?

4A Sürekli İyileştirme Modeli Farkındalık, Analiz, Eylem ve Uyum aşamalarından oluşur. İyileştirme ihtiyacını fark ederek, süreçleri analiz ederek, değişiklikleri uygulayarak ve sürekli ilerleme için sürekli ayarlama yaparak kuruluşlara rehberlik eder.