![]() Dina dunya bisnis anu gancang, konci pikeun tetep payun aya dina perbaikan anu terus-terusan. Dina ieu blog pos, urang naek kapal dina lalampahan pikeun manggihan nu

Dina dunya bisnis anu gancang, konci pikeun tetep payun aya dina perbaikan anu terus-terusan. Dina ieu blog pos, urang naek kapal dina lalampahan pikeun manggihan nu![]() 8 parabot pamutahiran kontinyu

8 parabot pamutahiran kontinyu ![]() anu ngabantosan organisasi anjeun pikeun ningkatkeun konstan. Ti klasik anu diuji waktos dugi ka solusi anu inovatif, urang bakal ngajalajah kumaha alat ieu tiasa ngadamel parobihan anu positif, nyetir tim anjeun ka arah anu suksés.

anu ngabantosan organisasi anjeun pikeun ningkatkeun konstan. Ti klasik anu diuji waktos dugi ka solusi anu inovatif, urang bakal ngajalajah kumaha alat ieu tiasa ngadamel parobihan anu positif, nyetir tim anjeun ka arah anu suksés.

Daptar eusi

Daptar eusi

Naon Alat Perbaikan Terus-terusan?

Naon Alat Perbaikan Terus-terusan? Parabot pamutahiran kontinyu

Parabot pamutahiran kontinyu Pikiran final

Pikiran final FAQs Ngeunaan Alat Perbaikan Kontinyu

FAQs Ngeunaan Alat Perbaikan Kontinyu

Jelajahi toolkit Continuous Improvement

Jelajahi toolkit Continuous Improvement

Ngamangpaatkeun Hoshin Kanri Planning pikeun Kasuksesan Jangka Panjang Ti Ayeuna

Ngamangpaatkeun Hoshin Kanri Planning pikeun Kasuksesan Jangka Panjang Ti Ayeuna  Contoh Diagram Ishikawa | Pituduh Lengkah-demi-Lengkah pikeun Ngarengsekeun Masalah Éféktif

Contoh Diagram Ishikawa | Pituduh Lengkah-demi-Lengkah pikeun Ngarengsekeun Masalah Éféktif  Lima Whys Pendekatan | Harti, Mangpaat, Aplikasi (+ Conto)

Lima Whys Pendekatan | Harti, Mangpaat, Aplikasi (+ Conto)  Naon Téori Konstrain? Pituduh Basajan pikeun Ngaronjatkeun Efisiensi

Naon Téori Konstrain? Pituduh Basajan pikeun Ngaronjatkeun Efisiensi 6 Sigma DMAIC | Peta Jalan pikeun Kaunggulan Operasional

6 Sigma DMAIC | Peta Jalan pikeun Kaunggulan Operasional

Naon Alat Perbaikan Terus-terusan?

Naon Alat Perbaikan Terus-terusan?

![]() Alat perbaikan kontinyu mangrupikeun alat, téknik, sareng metode anu dianggo pikeun ningkatkeun efisiensi, nyegerkeun prosés, sareng ngamajukeun pangwangunan dina organisasi. Alat ieu ngabantosan ngaidentipikasi daérah pikeun perbaikan, ngadukung ngarengsekeun masalah, sareng ngokolakeun budaya diajar terus-terusan sareng kamajuan dina organisasi.

Alat perbaikan kontinyu mangrupikeun alat, téknik, sareng metode anu dianggo pikeun ningkatkeun efisiensi, nyegerkeun prosés, sareng ngamajukeun pangwangunan dina organisasi. Alat ieu ngabantosan ngaidentipikasi daérah pikeun perbaikan, ngadukung ngarengsekeun masalah, sareng ngokolakeun budaya diajar terus-terusan sareng kamajuan dina organisasi.

Parabot pamutahiran kontinyu

Parabot pamutahiran kontinyu

![]() Ieu mangrupikeun 10 alat sareng téknik perbaikan anu terus-terusan anu janten lampu pituduh, nyaangan jalan pikeun kamekaran, inovasi, sareng kasuksésan.

Ieu mangrupikeun 10 alat sareng téknik perbaikan anu terus-terusan anu janten lampu pituduh, nyaangan jalan pikeun kamekaran, inovasi, sareng kasuksésan.

# 1 - Siklus PDCA: Yayasan pamutahiran kontinyu

# 1 - Siklus PDCA: Yayasan pamutahiran kontinyu

![]() Dina manah perbaikan kontinyu nyaéta

Dina manah perbaikan kontinyu nyaéta ![]() siklus PDCA

siklus PDCA![]() - Rencana, Laksanakeun, Mariksa, Laksanakeun. Prosés iteratif ieu nyayogikeun kerangka terstruktur pikeun organisasi pikeun sacara sistematis ngajalankeun perbaikan.

- Rencana, Laksanakeun, Mariksa, Laksanakeun. Prosés iteratif ieu nyayogikeun kerangka terstruktur pikeun organisasi pikeun sacara sistematis ngajalankeun perbaikan.

rencana:

rencana:

![]() Organisasi mimitian ku ngaidentipikasi daérah pikeun perbaikan, netepkeun tujuan, sareng perencanaan. Tahap perencanaan ieu ngalibatkeun analisa prosés anu aya, ngartos kaayaan ayeuna, sareng netepkeun tujuan anu réalistis.

Organisasi mimitian ku ngaidentipikasi daérah pikeun perbaikan, netepkeun tujuan, sareng perencanaan. Tahap perencanaan ieu ngalibatkeun analisa prosés anu aya, ngartos kaayaan ayeuna, sareng netepkeun tujuan anu réalistis.

ngalakukeun:

ngalakukeun:

![]() Rencanana teras dilaksanakeun dina skala leutik pikeun nguji éféktivitasna. Fase ieu penting pikeun ngumpulkeun data sareng wawasan dunya nyata. Éta kalebet ngalaksanakeun parobihan sareng ngawaskeun sacara saksama dampak kana prosés target.

Rencanana teras dilaksanakeun dina skala leutik pikeun nguji éféktivitasna. Fase ieu penting pikeun ngumpulkeun data sareng wawasan dunya nyata. Éta kalebet ngalaksanakeun parobihan sareng ngawaskeun sacara saksama dampak kana prosés target.

Pariksa

Pariksa

![]() Saatos palaksanaan, organisasi ngaevaluasi hasil. Ieu ngalibatkeun ngukur kinerja ngalawan tujuan anu ditetepkeun, ngumpulkeun data anu relevan, sareng ngevaluasi naha parobihan nuju kana perbaikan anu dipikahoyong.

Saatos palaksanaan, organisasi ngaevaluasi hasil. Ieu ngalibatkeun ngukur kinerja ngalawan tujuan anu ditetepkeun, ngumpulkeun data anu relevan, sareng ngevaluasi naha parobihan nuju kana perbaikan anu dipikahoyong.

Kalakuan:

Kalakuan:

![]() Dumasar assessment, nyieun pangaluyuan perlu. Parobihan anu suksés dilaksanakeun dina skala anu langkung ageung, sareng siklusna dimimitian deui. Siklus PDCA mangrupikeun alat dinamis anu nyorong diajar sareng adaptasi kontinyu.

Dumasar assessment, nyieun pangaluyuan perlu. Parobihan anu suksés dilaksanakeun dina skala anu langkung ageung, sareng siklusna dimimitian deui. Siklus PDCA mangrupikeun alat dinamis anu nyorong diajar sareng adaptasi kontinyu.

# 2 - Kaizen: Perbaikan kontinyu tina Inti

# 2 - Kaizen: Perbaikan kontinyu tina Inti

Parabot pamutahiran kontinyu. Gambar: Taca

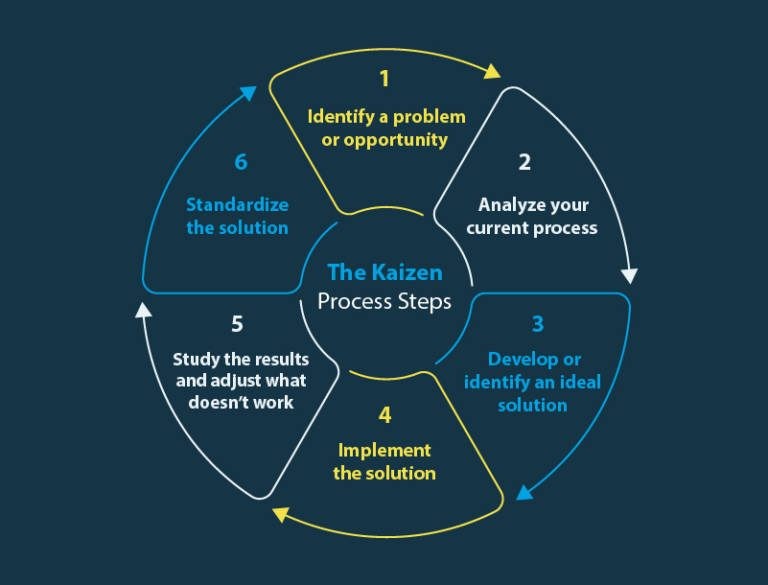

Parabot pamutahiran kontinyu. Gambar: Taca![]() Kaizen, anu hartosna "robah pikeun anu langkung saé," nyarioskeun kana filosofi perbaikan kontinyu anu nekenkeun kana parobihan leutik, incremental sacara konsistén pikeun ngahontal perbaikan anu signifikan dina waktosna.

Kaizen, anu hartosna "robah pikeun anu langkung saé," nyarioskeun kana filosofi perbaikan kontinyu anu nekenkeun kana parobihan leutik, incremental sacara konsistén pikeun ngahontal perbaikan anu signifikan dina waktosna.

Lengkah leutik, dampak badag:

Lengkah leutik, dampak badag:

![]() Prosés pamutahiran kontinyu Kaizen

Prosés pamutahiran kontinyu Kaizen![]() ngalibatkeun sakabéh pagawé, ti manajemén senior ka karyawan frontline. Ku ngamajukeun budaya perbaikan anu terus-terusan dina unggal tingkat, organisasi nguatkeun timna pikeun ngaidentipikasi sareng ngalaksanakeun parobihan leutik anu babarengan ngakibatkeun perbaikan anu signifikan.

ngalibatkeun sakabéh pagawé, ti manajemén senior ka karyawan frontline. Ku ngamajukeun budaya perbaikan anu terus-terusan dina unggal tingkat, organisasi nguatkeun timna pikeun ngaidentipikasi sareng ngalaksanakeun parobihan leutik anu babarengan ngakibatkeun perbaikan anu signifikan.

Diajar kontinyu:

Diajar kontinyu:

![]() Kaizen nyorong pola pikir pikeun diajar sareng adaptasi kontinyu, ngawangun kana papacangan karyawan, sareng ngamangpaatkeun intelijen koléktif angkatan kerja pikeun ngajalankeun perbaikan dina prosés sareng sistem.

Kaizen nyorong pola pikir pikeun diajar sareng adaptasi kontinyu, ngawangun kana papacangan karyawan, sareng ngamangpaatkeun intelijen koléktif angkatan kerja pikeun ngajalankeun perbaikan dina prosés sareng sistem.

#3 - Genep sigma: Kualitas nyetir ngaliwatan Data

#3 - Genep sigma: Kualitas nyetir ngaliwatan Data

![]() Alat perbaikan kontinyu Six Sigma mangrupikeun metodologi anu didorong ku data anu tujuanana pikeun ningkatkeun kualitas prosés ku cara ngaidentipikasi sareng ngaleungitkeun cacad. Éta ngagunakeun pendekatan DMAIC - Nangtukeun, Ukur, Analisa, Ningkatkeun, sareng Kontrol.

Alat perbaikan kontinyu Six Sigma mangrupikeun metodologi anu didorong ku data anu tujuanana pikeun ningkatkeun kualitas prosés ku cara ngaidentipikasi sareng ngaleungitkeun cacad. Éta ngagunakeun pendekatan DMAIC - Nangtukeun, Ukur, Analisa, Ningkatkeun, sareng Kontrol.

Nangtoskeun:

Nangtoskeun: Organisasi dimimitian ku jelas nangtukeun masalah maranéhna rék ngajawab. Ieu ngalibatkeun pamahaman syarat palanggan sareng netepkeun tujuan anu tiasa diukur pikeun perbaikan.

Organisasi dimimitian ku jelas nangtukeun masalah maranéhna rék ngajawab. Ieu ngalibatkeun pamahaman syarat palanggan sareng netepkeun tujuan anu tiasa diukur pikeun perbaikan.  Ukuran:

Ukuran: Kaayaan prosés ayeuna diukur nganggo data sareng métrik anu relevan. Fase ieu ngalibatkeun ngumpulkeun jeung nganalisis data pikeun ngaidentipikasi extent masalah jeung dampak na.

Kaayaan prosés ayeuna diukur nganggo data sareng métrik anu relevan. Fase ieu ngalibatkeun ngumpulkeun jeung nganalisis data pikeun ngaidentipikasi extent masalah jeung dampak na.  nganalisis:

nganalisis: Dina fase ieu, akar panyabab masalah diidentifikasi. Alat statistik sareng téknik analisa dianggo pikeun ngartos faktor anu nyababkeun cacad atanapi inefficiencies.

Dina fase ieu, akar panyabab masalah diidentifikasi. Alat statistik sareng téknik analisa dianggo pikeun ngartos faktor anu nyababkeun cacad atanapi inefficiencies.  Ningkatkeun:

Ningkatkeun:  Dumasar kana analisa, perbaikan dilakukeun. Fase ieu museurkeun kana ngaoptimalkeun prosés pikeun ngaleungitkeun cacad sareng ningkatkeun efisiensi sacara umum.

Dumasar kana analisa, perbaikan dilakukeun. Fase ieu museurkeun kana ngaoptimalkeun prosés pikeun ngaleungitkeun cacad sareng ningkatkeun efisiensi sacara umum. kontrol:

kontrol:  Pikeun mastikeun perbaikan anu terus-terusan, ukuran kontrol dilaksanakeun. Ieu kalebet monitoring sareng pangukuran anu terus-terusan pikeun ngajaga kauntungan anu dihontal ku perbaikan.

Pikeun mastikeun perbaikan anu terus-terusan, ukuran kontrol dilaksanakeun. Ieu kalebet monitoring sareng pangukuran anu terus-terusan pikeun ngajaga kauntungan anu dihontal ku perbaikan.

#4 - Métodologi 5S: Pangatur pikeun Efisiensi

#4 - Métodologi 5S: Pangatur pikeun Efisiensi

![]() Métodologi 5S nyaéta téknik organisasi tempat gawé anu ditujukeun pikeun ningkatkeun efisiensi sareng kaamanan. Lima S's - Sort, Set in order, Shine, Standardize, Sustain - nyayogikeun pendekatan terstruktur pikeun ngatur sareng ngajaga lingkungan kerja anu produktif.

Métodologi 5S nyaéta téknik organisasi tempat gawé anu ditujukeun pikeun ningkatkeun efisiensi sareng kaamanan. Lima S's - Sort, Set in order, Shine, Standardize, Sustain - nyayogikeun pendekatan terstruktur pikeun ngatur sareng ngajaga lingkungan kerja anu produktif.

diurutkeun:

diurutkeun:  Ngaleungitkeun barang anu teu dipikabutuh, ngirangan runtah sareng ningkatkeun efisiensi.

Ngaleungitkeun barang anu teu dipikabutuh, ngirangan runtah sareng ningkatkeun efisiensi. Susun dina urutan:

Susun dina urutan:  Atur item sésana sacara sistematis pikeun ngaleutikan waktos milarian sareng ngaoptimalkeun alur kerja.

Atur item sésana sacara sistematis pikeun ngaleutikan waktos milarian sareng ngaoptimalkeun alur kerja. caang:

caang: Prioritaskeun kabersihan pikeun ningkat kaamanan, ningkatkeun moral, sareng ningkatkeun produktivitas.

Prioritaskeun kabersihan pikeun ningkat kaamanan, ningkatkeun moral, sareng ningkatkeun produktivitas.  Ngabakukeun:

Ngabakukeun: Ngadegkeun sareng ngalaksanakeun prosedur standar pikeun prosés anu konsisten.

Ngadegkeun sareng ngalaksanakeun prosedur standar pikeun prosés anu konsisten.  ngadukung:

ngadukung:  Ngokolakeun budaya perbaikan kontinyu pikeun mastikeun manpaat langgeng tina prakték 5S.

Ngokolakeun budaya perbaikan kontinyu pikeun mastikeun manpaat langgeng tina prakték 5S.

#5 - Kanban: Visualizing Workflow pikeun Efisiensi

#5 - Kanban: Visualizing Workflow pikeun Efisiensi

Gambar: Legal Tribune Online

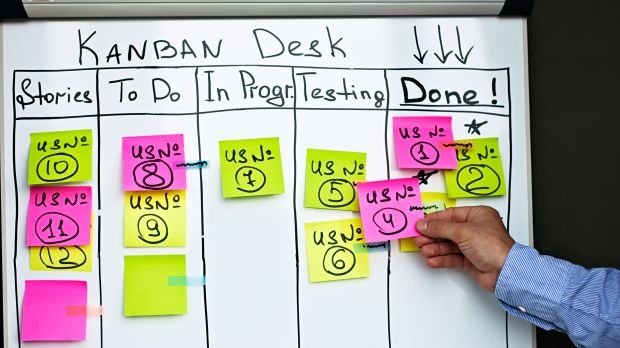

Gambar: Legal Tribune Online![]() Kanban

Kanban![]() mangrupakeun alat manajemén visual nu mantuan tim ngatur karya ku visualizing workflow. Asalna tina prinsip manufaktur lean, Kanban geus kapanggih aplikasi nyebar di sagala rupa industri pikeun ngaronjatkeun efisiensi sarta ngurangan bottlenecks.

mangrupakeun alat manajemén visual nu mantuan tim ngatur karya ku visualizing workflow. Asalna tina prinsip manufaktur lean, Kanban geus kapanggih aplikasi nyebar di sagala rupa industri pikeun ngaronjatkeun efisiensi sarta ngurangan bottlenecks.

Visualizing Gawé:

Visualizing Gawé:

![]() Kanban ngagunakeun papan visual, biasana dibagi kana kolom anu ngagambarkeun tahapan prosés anu béda. Unggal tugas atanapi barang padamelan diwakilan ku kartu, ngamungkinkeun tim pikeun ngalacak kamajuan sareng ngaidentipikasi poténsial masalah.

Kanban ngagunakeun papan visual, biasana dibagi kana kolom anu ngagambarkeun tahapan prosés anu béda. Unggal tugas atanapi barang padamelan diwakilan ku kartu, ngamungkinkeun tim pikeun ngalacak kamajuan sareng ngaidentipikasi poténsial masalah.

Ngawatesan Gawé dina Kamajuan (WIP):

Ngawatesan Gawé dina Kamajuan (WIP):

![]() Pikeun digawé sacara éfisién, Kanban nyarankeun ngawatesan jumlah pancén anu lumangsung sakaligus. Ieu ngabantuan nyegah overburdening tim tur ensures yén gawé geus réngsé éfisién saméméh tugas anyar dimimitian.

Pikeun digawé sacara éfisién, Kanban nyarankeun ngawatesan jumlah pancén anu lumangsung sakaligus. Ieu ngabantuan nyegah overburdening tim tur ensures yén gawé geus réngsé éfisién saméméh tugas anyar dimimitian.

Perbaikan Ngajalankeun:

Perbaikan Ngajalankeun:

![]() Sifat visual papan Kanban ngagampangkeun perbaikan kontinyu. Tim bisa gancang ngaidentipikasi wewengkon reureuh atawa inefficiency, sahingga pikeun pangaluyuan timely ngaoptimalkeun workflow.

Sifat visual papan Kanban ngagampangkeun perbaikan kontinyu. Tim bisa gancang ngaidentipikasi wewengkon reureuh atawa inefficiency, sahingga pikeun pangaluyuan timely ngaoptimalkeun workflow.

#6 - Manajemén Kualitas Total (TQM)

#6 - Manajemén Kualitas Total (TQM)

![]() Total Quality Management (TQM) nyaéta pendekatan manajemén anu museurkeun kana kasuksésan jangka panjang ngaliwatan kapuasan customer. Ieu ngalibatkeun usaha perbaikan kontinyu dina sagala aspek organisasi, ti prosés ka jalma.

Total Quality Management (TQM) nyaéta pendekatan manajemén anu museurkeun kana kasuksésan jangka panjang ngaliwatan kapuasan customer. Ieu ngalibatkeun usaha perbaikan kontinyu dina sagala aspek organisasi, ti prosés ka jalma.

Fokus Pelanggan-Centris:

Fokus Pelanggan-Centris:

![]() Ngartos sareng nyumponan kabutuhan palanggan mangrupikeun fokus utama Total Quality Management (TQM). Ku konsistén nganteurkeun produk atanapi jasa anu berkualitas, organisasi tiasa ngawangun kasatiaan pelanggan sareng ningkatkeun kaunggulan kalapa.

Ngartos sareng nyumponan kabutuhan palanggan mangrupikeun fokus utama Total Quality Management (TQM). Ku konsistén nganteurkeun produk atanapi jasa anu berkualitas, organisasi tiasa ngawangun kasatiaan pelanggan sareng ningkatkeun kaunggulan kalapa.

Budaya Perbaikan Terus-terusan:

Budaya Perbaikan Terus-terusan:

![]() TQM merlukeun shift budaya dina organisasi. Karyawan di sadaya tingkatan didorong pikeun ilubiung dina inisiatif perbaikan, ngabina rasa kapamilikan sareng akuntabilitas pikeun kualitas.

TQM merlukeun shift budaya dina organisasi. Karyawan di sadaya tingkatan didorong pikeun ilubiung dina inisiatif perbaikan, ngabina rasa kapamilikan sareng akuntabilitas pikeun kualitas.

Data-Disetir Kaputusan-Nyieun:

Data-Disetir Kaputusan-Nyieun:

![]() TQM ngandelkeun data pikeun nginpokeun pembuatan kaputusan. Ngawaskeun kontinyu sareng pangukuran prosés ngamungkinkeun organisasi pikeun ngaidentipikasi daérah pikeun perbaikan sareng ngadamel panyesuaian anu terang.

TQM ngandelkeun data pikeun nginpokeun pembuatan kaputusan. Ngawaskeun kontinyu sareng pangukuran prosés ngamungkinkeun organisasi pikeun ngaidentipikasi daérah pikeun perbaikan sareng ngadamel panyesuaian anu terang.

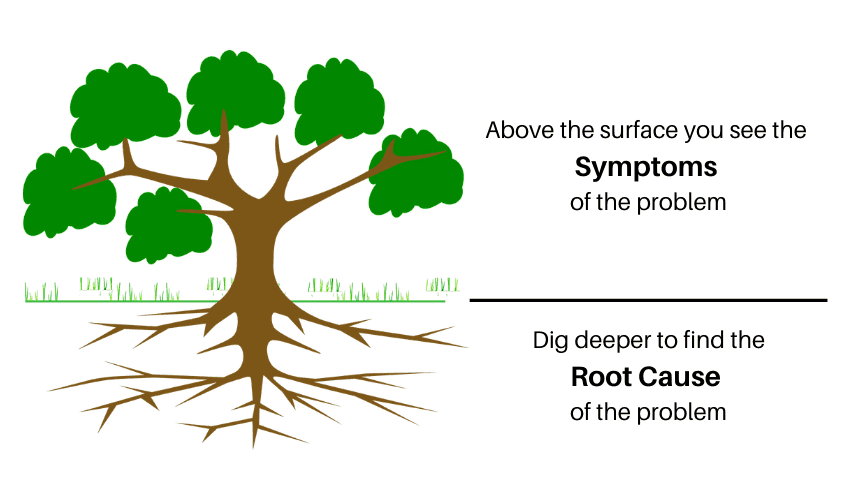

# 7 - Analisis Akar Cukang lantaranana: Digging Deeper pikeun Solusi

# 7 - Analisis Akar Cukang lantaranana: Digging Deeper pikeun Solusi

Gambar: Upskill Nation

Gambar: Upskill Nation![]() Métode analisis akar sabab

Métode analisis akar sabab![]() mangrupa prosés methodical pikeun ngaidentipikasi cukang lantaranana masalah. Ku alamat akar sabab, organisasi tiasa nyegah kambuh deui masalah.

mangrupa prosés methodical pikeun ngaidentipikasi cukang lantaranana masalah. Ku alamat akar sabab, organisasi tiasa nyegah kambuh deui masalah.

Diagram Tulang Ikan (Ishikawa):

Diagram Tulang Ikan (Ishikawa):

![]() Alat visual ieu ngabantosan tim sacara sistematis ngajalajah panyabab poténsi masalah, ngagolongkeun kana sababaraha faktor sapertos jalma, prosés, alat, sareng lingkungan.

Alat visual ieu ngabantosan tim sacara sistematis ngajalajah panyabab poténsi masalah, ngagolongkeun kana sababaraha faktor sapertos jalma, prosés, alat, sareng lingkungan.

5 Naha:

5 Naha:

![]() Téhnik 5 Whys ngalibatkeun naroskeun "naha" sababaraha kali pikeun ngalacak akar masalah. Ku ngagali langkung jero unggal "naha," tim tiasa mendakan masalah dasar anu nyumbang kana masalah.

Téhnik 5 Whys ngalibatkeun naroskeun "naha" sababaraha kali pikeun ngalacak akar masalah. Ku ngagali langkung jero unggal "naha," tim tiasa mendakan masalah dasar anu nyumbang kana masalah.

Analisis Tangkal Sesar:

Analisis Tangkal Sesar:

![]() Metoda ieu ngalibatkeun nyieun representasi grafis sadaya kamungkinan sabab tina masalah husus. Eta mantuan ngaidentipikasi faktor contributing jeung hubungan maranéhanana, aiding dina idéntifikasi sabab akar.

Metoda ieu ngalibatkeun nyieun representasi grafis sadaya kamungkinan sabab tina masalah husus. Eta mantuan ngaidentipikasi faktor contributing jeung hubungan maranéhanana, aiding dina idéntifikasi sabab akar.

# 8 - Analisis Pareto: Aturan 80/20 dina Aksi

# 8 - Analisis Pareto: Aturan 80/20 dina Aksi

![]() Analisis Pareto, dumasar kana aturan 80/20, mantuan organisasi prioritas usaha perbaikan ku fokus kana faktor paling signifikan contributing kana masalah.

Analisis Pareto, dumasar kana aturan 80/20, mantuan organisasi prioritas usaha perbaikan ku fokus kana faktor paling signifikan contributing kana masalah.

Ngidentipikasi sababaraha Vital:

Ngidentipikasi sababaraha Vital:  Analisis ieu ngalibatkeun ngaidentipikasi sababaraha faktor penting anu nyumbang kana mayoritas (80%) tina masalah atanapi inefficiencies.

Analisis ieu ngalibatkeun ngaidentipikasi sababaraha faktor penting anu nyumbang kana mayoritas (80%) tina masalah atanapi inefficiencies. Ngaoptimalkeun Sumberdaya:

Ngaoptimalkeun Sumberdaya: Ku konsentrasi usaha pikeun ngarengsekeun masalah anu paling mangaruhan, organisasi tiasa ngaoptimalkeun sumber daya sareng ngahontal perbaikan anu langkung signifikan.

Ku konsentrasi usaha pikeun ngarengsekeun masalah anu paling mangaruhan, organisasi tiasa ngaoptimalkeun sumber daya sareng ngahontal perbaikan anu langkung signifikan.  Ngawaskeun kontinyu:

Ngawaskeun kontinyu:  Analisis Pareto sanes kagiatan sakali; merlukeun monitoring kontinyu pikeun adaptasi jeung ngarobah kaayaan sarta mastikeun perbaikan sustained.

Analisis Pareto sanes kagiatan sakali; merlukeun monitoring kontinyu pikeun adaptasi jeung ngarobah kaayaan sarta mastikeun perbaikan sustained.

Pikiran final

Pikiran final

![]() Perbaikan kontinyu nyaéta ngeunaan prosés pemurnian, ngabina inovasi, sareng ngamumule budaya kamekaran. Kasuksésan perjalanan ieu gumantung kana strategis ngagabungkeun rupa-rupa parabot pamutahiran Kontinyu, ti siklus PDCA terstruktur ka pendekatan Kaizen transformative.

Perbaikan kontinyu nyaéta ngeunaan prosés pemurnian, ngabina inovasi, sareng ngamumule budaya kamekaran. Kasuksésan perjalanan ieu gumantung kana strategis ngagabungkeun rupa-rupa parabot pamutahiran Kontinyu, ti siklus PDCA terstruktur ka pendekatan Kaizen transformative.

![]() Ningali payun, téknologi mangrupikeun supir konci pikeun perbaikan. AhaSlides, sareng na

Ningali payun, téknologi mangrupikeun supir konci pikeun perbaikan. AhaSlides, sareng na ![]() témplat

témplat![]() jeung

jeung ![]() Fitur

Fitur![]() , ngaronjatkeun rapat jeung brainstorming, nyadiakeun platform ramah-pamaké pikeun kolaborasi éféktif jeung sesi kreatif. Nganggo alat sapertos AhaSlides ngabantosan organisasi tetep lincah sareng nyangking ideu inovatif kana unggal aspék perjalanan kamajuanana. Ku nyepetkeun komunikasi sareng kolaborasi, AhaSlides ngamungkinkeun tim damel langkung éfisién sareng efektif.

, ngaronjatkeun rapat jeung brainstorming, nyadiakeun platform ramah-pamaké pikeun kolaborasi éféktif jeung sesi kreatif. Nganggo alat sapertos AhaSlides ngabantosan organisasi tetep lincah sareng nyangking ideu inovatif kana unggal aspék perjalanan kamajuanana. Ku nyepetkeun komunikasi sareng kolaborasi, AhaSlides ngamungkinkeun tim damel langkung éfisién sareng efektif.

FAQs Ngeunaan Alat Perbaikan Kontinyu

FAQs Ngeunaan Alat Perbaikan Kontinyu

Naon 3 metode pikeun perbaikan kontinyu?

Naon 3 metode pikeun perbaikan kontinyu?

![]() Siklus PDCA (Rencana-Do-Check-Act), Kaizen (Perbaikan leutik kontinyu), sareng Six Sigma (métodologi anu didorong ku data).

Siklus PDCA (Rencana-Do-Check-Act), Kaizen (Perbaikan leutik kontinyu), sareng Six Sigma (métodologi anu didorong ku data).

Naon alat sareng téknik CI?

Naon alat sareng téknik CI?

![]() Continuous Improvement Tools and techniques are PDCA Cycle, Kaizen, Six Sigma, 5S Methodology, Kanban, Total Quality Management, Root Cause Analysis, and Pareto Analysis.

Continuous Improvement Tools and techniques are PDCA Cycle, Kaizen, Six Sigma, 5S Methodology, Kanban, Total Quality Management, Root Cause Analysis, and Pareto Analysis.

Dupi kaizen alat pamutahiran kontinyu?

Dupi kaizen alat pamutahiran kontinyu?

![]() Leres, Kaizen mangrupikeun alat perbaikan kontinyu anu asalna di Jepang. Hal ieu dumasar kana filosofi nu leutik, parobahan incremental bisa ngakibatkeun perbaikan signifikan kana waktu.

Leres, Kaizen mangrupikeun alat perbaikan kontinyu anu asalna di Jepang. Hal ieu dumasar kana filosofi nu leutik, parobahan incremental bisa ngakibatkeun perbaikan signifikan kana waktu.

Naon conto program perbaikan kontinyu?

Naon conto program perbaikan kontinyu?

![]() Conto Program Perbaikan Berkelanjutan: Sistem Produksi Toyota, Manufaktur Lean, Manajemén Tangkas sareng Pangropéa Produktif Total (TPM).

Conto Program Perbaikan Berkelanjutan: Sistem Produksi Toyota, Manufaktur Lean, Manajemén Tangkas sareng Pangropéa Produktif Total (TPM).

Naon alat Genep Sigma?

Naon alat Genep Sigma?

![]() Genep Sigma Pakakas: DMAIC (Nangtukeun, Ukur, Nganalisis, Ngaronjatkeun, Control), Statistical Prosés Control (SPC), Control Charts, Analisis Pareto, Fishbone Diagram (Ishikawa) jeung 5 Whys.

Genep Sigma Pakakas: DMAIC (Nangtukeun, Ukur, Nganalisis, Ngaronjatkeun, Control), Statistical Prosés Control (SPC), Control Charts, Analisis Pareto, Fishbone Diagram (Ishikawa) jeung 5 Whys.

Naon 4 model pamutahiran kontinyu?

Naon 4 model pamutahiran kontinyu?

![]() Modél Continuous Improvement 4A diwangun ku Kasadaran, Analisis, Aksi, jeung Penyesuaian. Éta nungtun organisasi ngaliwatan ngakuan kabutuhan perbaikan, nganalisa prosés, ngalaksanakeun parobihan, sareng terus-terusan nyaluyukeun pikeun kamajuan anu tetep.

Modél Continuous Improvement 4A diwangun ku Kasadaran, Analisis, Aksi, jeung Penyesuaian. Éta nungtun organisasi ngaliwatan ngakuan kabutuhan perbaikan, nganalisa prosés, ngalaksanakeun parobihan, sareng terus-terusan nyaluyukeun pikeun kamajuan anu tetep.