![]() Dalam dunia bisnis yang serba cepat, kunci untuk tetap unggul terletak pada peningkatan berkelanjutan. blog pasca, kita memulai perjalanan untuk menemukan

Dalam dunia bisnis yang serba cepat, kunci untuk tetap unggul terletak pada peningkatan berkelanjutan. blog pasca, kita memulai perjalanan untuk menemukan![]() 8 alat perbaikan berkelanjutan

8 alat perbaikan berkelanjutan ![]() yang membantu organisasi Anda menuju peningkatan berkelanjutan. Dari solusi klasik yang telah teruji hingga solusi inovatif, kita akan mengeksplorasi bagaimana alat-alat ini dapat membuat perubahan positif, mendorong tim Anda menuju kesuksesan.

yang membantu organisasi Anda menuju peningkatan berkelanjutan. Dari solusi klasik yang telah teruji hingga solusi inovatif, kita akan mengeksplorasi bagaimana alat-alat ini dapat membuat perubahan positif, mendorong tim Anda menuju kesuksesan.

Daftar Isi

Daftar Isi

Apa Alat Perbaikan Berkelanjutan?

Apa Alat Perbaikan Berkelanjutan? Alat Perbaikan Berkelanjutan

Alat Perbaikan Berkelanjutan Final Thoughts

Final Thoughts FAQ Tentang Alat Peningkatan Berkelanjutan

FAQ Tentang Alat Peningkatan Berkelanjutan

Jelajahi perangkat Peningkatan Berkelanjutan

Jelajahi perangkat Peningkatan Berkelanjutan

Memanfaatkan Perencanaan Hoshin Kanri untuk Kesuksesan Jangka Panjang Mulai Sekarang

Memanfaatkan Perencanaan Hoshin Kanri untuk Kesuksesan Jangka Panjang Mulai Sekarang  Contoh Diagram Ishikawa | Panduan Langkah demi Langkah untuk Pemecahan Masalah yang Efektif

Contoh Diagram Ishikawa | Panduan Langkah demi Langkah untuk Pemecahan Masalah yang Efektif  Pendekatan Lima Mengapa | Pengertian, Manfaat, Penerapannya (+ Contoh)

Pendekatan Lima Mengapa | Pengertian, Manfaat, Penerapannya (+ Contoh)  Apa Teori Kendala? Panduan Sederhana untuk Meningkatkan Efisiensi

Apa Teori Kendala? Panduan Sederhana untuk Meningkatkan Efisiensi 6 Sigma DMAIC | Peta Jalan Menuju Keunggulan Operasional

6 Sigma DMAIC | Peta Jalan Menuju Keunggulan Operasional

Apa Alat Perbaikan Berkelanjutan?

Apa Alat Perbaikan Berkelanjutan?

![]() Alat perbaikan berkelanjutan adalah alat, teknik, dan metode yang digunakan untuk meningkatkan efisiensi, menyederhanakan proses, dan mendorong pengembangan berkelanjutan dalam organisasi. Alat ini membantu mengidentifikasi area yang perlu ditingkatkan, mendukung pemecahan masalah, dan menumbuhkan budaya pembelajaran berkelanjutan dan kemajuan dalam organisasi.

Alat perbaikan berkelanjutan adalah alat, teknik, dan metode yang digunakan untuk meningkatkan efisiensi, menyederhanakan proses, dan mendorong pengembangan berkelanjutan dalam organisasi. Alat ini membantu mengidentifikasi area yang perlu ditingkatkan, mendukung pemecahan masalah, dan menumbuhkan budaya pembelajaran berkelanjutan dan kemajuan dalam organisasi.

Alat Perbaikan Berkelanjutan

Alat Perbaikan Berkelanjutan

![]() Berikut adalah 10 alat dan teknik perbaikan berkelanjutan yang berfungsi sebagai lampu penuntun, menerangi jalan menuju pertumbuhan, inovasi, dan kesuksesan.

Berikut adalah 10 alat dan teknik perbaikan berkelanjutan yang berfungsi sebagai lampu penuntun, menerangi jalan menuju pertumbuhan, inovasi, dan kesuksesan.

#1 - Siklus PDCA: Landasan Perbaikan Berkelanjutan

#1 - Siklus PDCA: Landasan Perbaikan Berkelanjutan

![]() Inti dari perbaikan berkelanjutan adalah

Inti dari perbaikan berkelanjutan adalah ![]() siklus PDCA

siklus PDCA![]() – Rencanakan, Lakukan, Periksa, Bertindak. Proses berulang ini memberikan kerangka terstruktur bagi organisasi untuk mendorong perbaikan secara sistematis.

– Rencanakan, Lakukan, Periksa, Bertindak. Proses berulang ini memberikan kerangka terstruktur bagi organisasi untuk mendorong perbaikan secara sistematis.

Rencana:

Rencana:

![]() Organisasi memulai dengan mengidentifikasi area untuk perbaikan, menetapkan tujuan, dan perencanaan. Fase perencanaan ini melibatkan analisis proses yang ada, memahami keadaan saat ini, dan menetapkan tujuan yang realistis.

Organisasi memulai dengan mengidentifikasi area untuk perbaikan, menetapkan tujuan, dan perencanaan. Fase perencanaan ini melibatkan analisis proses yang ada, memahami keadaan saat ini, dan menetapkan tujuan yang realistis.

Do:

Do:

![]() Rencana tersebut kemudian diimplementasikan dalam skala kecil untuk menguji efektivitasnya. Fase ini penting untuk mengumpulkan data dan wawasan dunia nyata. Hal ini melibatkan penerapan perubahan dan pemantauan secara dekat dampaknya terhadap proses yang ditargetkan.

Rencana tersebut kemudian diimplementasikan dalam skala kecil untuk menguji efektivitasnya. Fase ini penting untuk mengumpulkan data dan wawasan dunia nyata. Hal ini melibatkan penerapan perubahan dan pemantauan secara dekat dampaknya terhadap proses yang ditargetkan.

Memeriksa:

Memeriksa:

![]() Setelah implementasi, organisasi mengevaluasi hasilnya. Hal ini melibatkan pengukuran kinerja terhadap tujuan yang telah ditetapkan, pengumpulan data yang relevan, dan evaluasi apakah perubahan mengarah pada perbaikan yang diinginkan.

Setelah implementasi, organisasi mengevaluasi hasilnya. Hal ini melibatkan pengukuran kinerja terhadap tujuan yang telah ditetapkan, pengumpulan data yang relevan, dan evaluasi apakah perubahan mengarah pada perbaikan yang diinginkan.

Bertindak:

Bertindak:

![]() Berdasarkan penilaian tersebut, lakukan penyesuaian yang diperlukan. Perubahan yang berhasil diterapkan pada skala yang lebih besar, dan siklusnya dimulai lagi. Siklus PDCA adalah alat dinamis yang mendorong pembelajaran dan adaptasi berkelanjutan.

Berdasarkan penilaian tersebut, lakukan penyesuaian yang diperlukan. Perubahan yang berhasil diterapkan pada skala yang lebih besar, dan siklusnya dimulai lagi. Siklus PDCA adalah alat dinamis yang mendorong pembelajaran dan adaptasi berkelanjutan.

#2 - Kaizen: Peningkatan Berkelanjutan dari Inti

#2 - Kaizen: Peningkatan Berkelanjutan dari Inti

Alat Perbaikan Berkelanjutan. Gambar: Taka

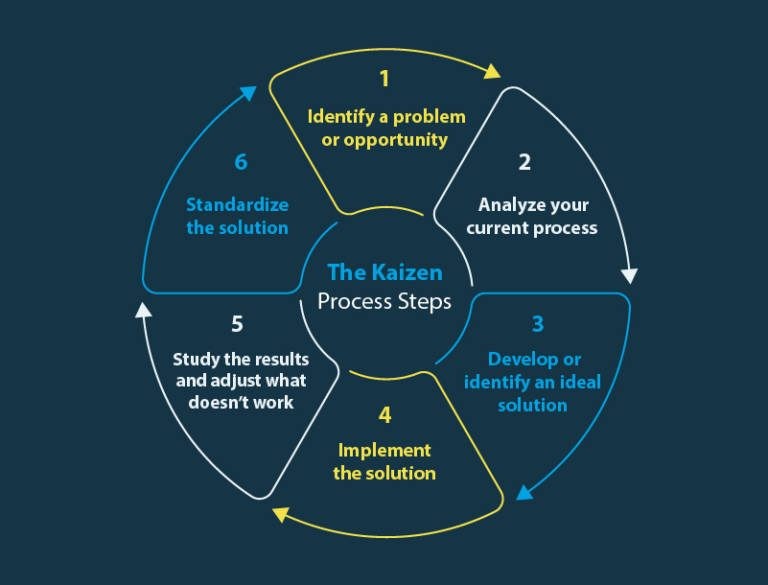

Alat Perbaikan Berkelanjutan. Gambar: Taka![]() Kaizen, yang berarti "perubahan ke arah yang lebih baik", mengacu pada filosofi perbaikan berkelanjutan yang menekankan pada perubahan kecil dan bertahap secara konsisten untuk mencapai perbaikan yang signifikan dari waktu ke waktu.

Kaizen, yang berarti "perubahan ke arah yang lebih baik", mengacu pada filosofi perbaikan berkelanjutan yang menekankan pada perubahan kecil dan bertahap secara konsisten untuk mencapai perbaikan yang signifikan dari waktu ke waktu.

Langkah kecil, dampak besar:

Langkah kecil, dampak besar:

![]() Proses perbaikan berkelanjutan Kaizen

Proses perbaikan berkelanjutan Kaizen![]() melibatkan seluruh karyawan, mulai dari manajemen senior hingga karyawan garis depan. Dengan mempromosikan budaya perbaikan berkelanjutan di setiap tingkat, organisasi memberdayakan tim mereka untuk mengidentifikasi dan menerapkan perubahan kecil yang bersama-sama menghasilkan perbaikan yang signifikan.

melibatkan seluruh karyawan, mulai dari manajemen senior hingga karyawan garis depan. Dengan mempromosikan budaya perbaikan berkelanjutan di setiap tingkat, organisasi memberdayakan tim mereka untuk mengidentifikasi dan menerapkan perubahan kecil yang bersama-sama menghasilkan perbaikan yang signifikan.

Pembelajaran berkelanjutan:

Pembelajaran berkelanjutan:

![]() Kaizen mendorong pola pikir pembelajaran dan adaptasi berkelanjutan, membangun keterlibatan karyawan, dan memanfaatkan kecerdasan kolektif tenaga kerja untuk mendorong perbaikan dalam proses dan sistem.

Kaizen mendorong pola pikir pembelajaran dan adaptasi berkelanjutan, membangun keterlibatan karyawan, dan memanfaatkan kecerdasan kolektif tenaga kerja untuk mendorong perbaikan dalam proses dan sistem.

#3 - Six Sigma: Mendorong Kualitas melalui Data

#3 - Six Sigma: Mendorong Kualitas melalui Data

![]() Alat perbaikan berkelanjutan Six Sigma adalah metodologi berbasis data yang bertujuan untuk meningkatkan kualitas proses dengan mengidentifikasi dan menghilangkan cacat. Ini menggunakan pendekatan DMAIC – Tentukan, Ukur, Analisis, Tingkatkan, dan Kontrol.

Alat perbaikan berkelanjutan Six Sigma adalah metodologi berbasis data yang bertujuan untuk meningkatkan kualitas proses dengan mengidentifikasi dan menghilangkan cacat. Ini menggunakan pendekatan DMAIC – Tentukan, Ukur, Analisis, Tingkatkan, dan Kontrol.

Menetapkan:

Menetapkan: Organisasi memulai dengan mendefinisikan secara jelas masalah yang ingin mereka pecahkan. Hal ini melibatkan pemahaman kebutuhan pelanggan dan menetapkan tujuan perbaikan yang spesifik dan terukur.

Organisasi memulai dengan mendefinisikan secara jelas masalah yang ingin mereka pecahkan. Hal ini melibatkan pemahaman kebutuhan pelanggan dan menetapkan tujuan perbaikan yang spesifik dan terukur.  Mengukur:

Mengukur: Keadaan proses saat ini diukur menggunakan data dan metrik yang relevan. Fase ini melibatkan pengumpulan dan analisis data untuk mengidentifikasi sejauh mana masalah dan dampaknya.

Keadaan proses saat ini diukur menggunakan data dan metrik yang relevan. Fase ini melibatkan pengumpulan dan analisis data untuk mengidentifikasi sejauh mana masalah dan dampaknya.  Menganalisa:

Menganalisa: Pada fase ini, akar permasalahan diidentifikasi. Alat statistik dan teknik analisis digunakan untuk memahami faktor-faktor yang berkontribusi terhadap cacat atau inefisiensi.

Pada fase ini, akar permasalahan diidentifikasi. Alat statistik dan teknik analisis digunakan untuk memahami faktor-faktor yang berkontribusi terhadap cacat atau inefisiensi.  Memperbaiki:

Memperbaiki:  Berdasarkan analisis, dilakukan perbaikan. Fase ini berfokus pada optimalisasi proses untuk menghilangkan cacat dan meningkatkan efisiensi secara keseluruhan.

Berdasarkan analisis, dilakukan perbaikan. Fase ini berfokus pada optimalisasi proses untuk menghilangkan cacat dan meningkatkan efisiensi secara keseluruhan. Kontrol:

Kontrol:  Untuk memastikan perbaikan yang berkelanjutan, langkah-langkah pengendalian dilakukan. Hal ini mencakup pemantauan dan pengukuran secara terus menerus untuk mempertahankan manfaat yang dicapai melalui perbaikan.

Untuk memastikan perbaikan yang berkelanjutan, langkah-langkah pengendalian dilakukan. Hal ini mencakup pemantauan dan pengukuran secara terus menerus untuk mempertahankan manfaat yang dicapai melalui perbaikan.

#4 - Metodologi 5S: Pengorganisasian untuk Efisiensi

#4 - Metodologi 5S: Pengorganisasian untuk Efisiensi

![]() Metodologi 5S adalah teknik pengorganisasian tempat kerja yang bertujuan untuk meningkatkan efisiensi dan keselamatan. Lima S – Sortir, Susun, Bersinar, Standarisasi, Sustain – memberikan pendekatan terstruktur untuk mengatur dan memelihara lingkungan kerja yang produktif.

Metodologi 5S adalah teknik pengorganisasian tempat kerja yang bertujuan untuk meningkatkan efisiensi dan keselamatan. Lima S – Sortir, Susun, Bersinar, Standarisasi, Sustain – memberikan pendekatan terstruktur untuk mengatur dan memelihara lingkungan kerja yang produktif.

Menyortir:

Menyortir:  Hilangkan barang-barang yang tidak diperlukan, kurangi pemborosan, dan tingkatkan efisiensi.

Hilangkan barang-barang yang tidak diperlukan, kurangi pemborosan, dan tingkatkan efisiensi. Diatur dalam Urutan:

Diatur dalam Urutan:  Atur item yang tersisa secara sistematis untuk meminimalkan waktu pencarian dan mengoptimalkan alur kerja.

Atur item yang tersisa secara sistematis untuk meminimalkan waktu pencarian dan mengoptimalkan alur kerja. Bersinar:

Bersinar: Prioritaskan kebersihan untuk meningkatkan keselamatan, meningkatkan moral, dan meningkatkan produktivitas.

Prioritaskan kebersihan untuk meningkatkan keselamatan, meningkatkan moral, dan meningkatkan produktivitas.  Membakukan:

Membakukan: Menetapkan dan menerapkan prosedur standar untuk proses yang konsisten.

Menetapkan dan menerapkan prosedur standar untuk proses yang konsisten.  Menopang:

Menopang:  Menumbuhkan budaya perbaikan berkelanjutan untuk memastikan manfaat jangka panjang dari praktik 5S.

Menumbuhkan budaya perbaikan berkelanjutan untuk memastikan manfaat jangka panjang dari praktik 5S.

#5 - Kanban: Memvisualisasikan Alur Kerja untuk Efisiensi

#5 - Kanban: Memvisualisasikan Alur Kerja untuk Efisiensi

Gambar: Tribun Hukum Online

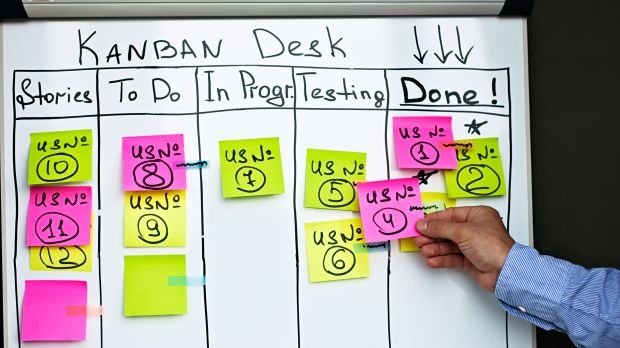

Gambar: Tribun Hukum Online![]() Kanban

Kanban![]() adalah alat manajemen visual yang membantu tim mengelola pekerjaan dengan memvisualisasikan alur kerja. Berasal dari prinsip lean manufacturing, Kanban telah diterapkan secara luas di berbagai industri untuk meningkatkan efisiensi dan mengurangi kemacetan.

adalah alat manajemen visual yang membantu tim mengelola pekerjaan dengan memvisualisasikan alur kerja. Berasal dari prinsip lean manufacturing, Kanban telah diterapkan secara luas di berbagai industri untuk meningkatkan efisiensi dan mengurangi kemacetan.

Memvisualisasikan Pekerjaan:

Memvisualisasikan Pekerjaan:

![]() Kanban menggunakan papan visual, biasanya dibagi menjadi kolom-kolom yang mewakili tahapan proses yang berbeda. Setiap tugas atau item pekerjaan diwakili oleh sebuah kartu, sehingga tim dapat dengan mudah melacak kemajuan dan mengidentifikasi potensi masalah.

Kanban menggunakan papan visual, biasanya dibagi menjadi kolom-kolom yang mewakili tahapan proses yang berbeda. Setiap tugas atau item pekerjaan diwakili oleh sebuah kartu, sehingga tim dapat dengan mudah melacak kemajuan dan mengidentifikasi potensi masalah.

Membatasi Pekerjaan yang Sedang Berlangsung (WIP):

Membatasi Pekerjaan yang Sedang Berlangsung (WIP):

![]() Agar dapat bekerja secara efisien, Kanban merekomendasikan untuk membatasi jumlah tugas yang sedang berjalan secara bersamaan. Hal ini membantu mencegah membebani tim secara berlebihan dan memastikan pekerjaan diselesaikan secara efisien sebelum tugas baru dimulai.

Agar dapat bekerja secara efisien, Kanban merekomendasikan untuk membatasi jumlah tugas yang sedang berjalan secara bersamaan. Hal ini membantu mencegah membebani tim secara berlebihan dan memastikan pekerjaan diselesaikan secara efisien sebelum tugas baru dimulai.

Perbaikan terus-menerus:

Perbaikan terus-menerus:

![]() Sifat visual papan Kanban memfasilitasi perbaikan berkelanjutan. Tim dapat dengan cepat mengidentifikasi area keterlambatan atau inefisiensi, sehingga memungkinkan penyesuaian tepat waktu untuk mengoptimalkan alur kerja.

Sifat visual papan Kanban memfasilitasi perbaikan berkelanjutan. Tim dapat dengan cepat mengidentifikasi area keterlambatan atau inefisiensi, sehingga memungkinkan penyesuaian tepat waktu untuk mengoptimalkan alur kerja.

#6 - Manajemen Kualitas Total (TQM)

#6 - Manajemen Kualitas Total (TQM)

![]() Total Quality Management (TQM) adalah pendekatan manajemen yang berfokus pada kesuksesan jangka panjang melalui kepuasan pelanggan. Ini melibatkan upaya perbaikan berkelanjutan di seluruh aspek organisasi, mulai dari proses hingga sumber daya manusia.

Total Quality Management (TQM) adalah pendekatan manajemen yang berfokus pada kesuksesan jangka panjang melalui kepuasan pelanggan. Ini melibatkan upaya perbaikan berkelanjutan di seluruh aspek organisasi, mulai dari proses hingga sumber daya manusia.

Fokus Berpusat pada Pelanggan:

Fokus Berpusat pada Pelanggan:

![]() Memahami dan memenuhi kebutuhan pelanggan adalah fokus utama Total Quality Management (TQM). Dengan secara konsisten memberikan produk atau layanan berkualitas, organisasi dapat membangun loyalitas pelanggan dan meningkatkan keunggulan kompetitif mereka.

Memahami dan memenuhi kebutuhan pelanggan adalah fokus utama Total Quality Management (TQM). Dengan secara konsisten memberikan produk atau layanan berkualitas, organisasi dapat membangun loyalitas pelanggan dan meningkatkan keunggulan kompetitif mereka.

Budaya Peningkatan Berkesinambungan:

Budaya Peningkatan Berkesinambungan:

![]() TQM membutuhkan perubahan budaya dalam organisasi. Karyawan di semua tingkatan didorong untuk berpartisipasi dalam inisiatif perbaikan, menumbuhkan rasa kepemilikan dan akuntabilitas terhadap kualitas.

TQM membutuhkan perubahan budaya dalam organisasi. Karyawan di semua tingkatan didorong untuk berpartisipasi dalam inisiatif perbaikan, menumbuhkan rasa kepemilikan dan akuntabilitas terhadap kualitas.

Pengambilan Keputusan Berbasis Data:

Pengambilan Keputusan Berbasis Data:

![]() TQM mengandalkan data untuk menginformasikan pengambilan keputusan. Pemantauan dan pengukuran proses yang berkelanjutan memungkinkan organisasi mengidentifikasi area yang perlu ditingkatkan dan membuat penyesuaian.

TQM mengandalkan data untuk menginformasikan pengambilan keputusan. Pemantauan dan pengukuran proses yang berkelanjutan memungkinkan organisasi mengidentifikasi area yang perlu ditingkatkan dan membuat penyesuaian.

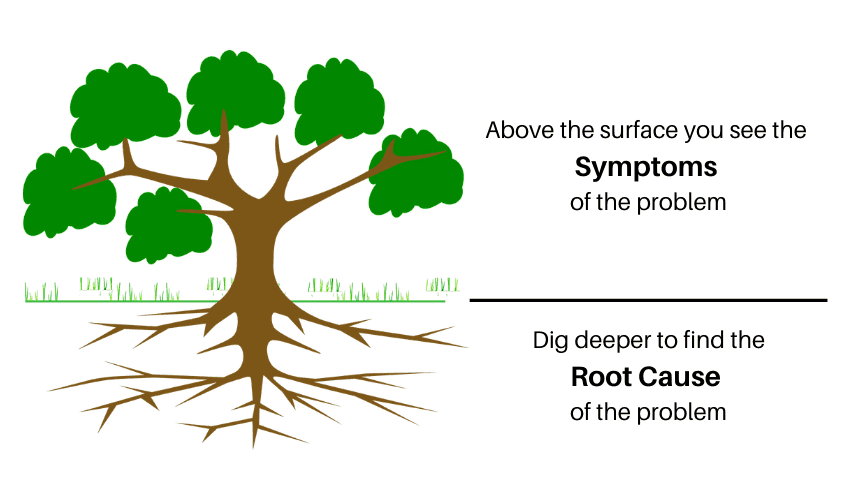

#7 - Analisis Akar Penyebab: Menggali Lebih Dalam untuk Mencari Solusi

#7 - Analisis Akar Penyebab: Menggali Lebih Dalam untuk Mencari Solusi

Gambar: Bangsa Peningkatan Keterampilan

Gambar: Bangsa Peningkatan Keterampilan![]() Metode analisis akar penyebab

Metode analisis akar penyebab![]() adalah proses metodis untuk mengidentifikasi penyebab mendasar suatu masalah. Dengan mengatasi akar permasalahan, organisasi dapat mencegah terulangnya masalah.

adalah proses metodis untuk mengidentifikasi penyebab mendasar suatu masalah. Dengan mengatasi akar permasalahan, organisasi dapat mencegah terulangnya masalah.

Diagram Tulang Ikan (Ishikawa):

Diagram Tulang Ikan (Ishikawa):

![]() Alat visual ini membantu tim secara sistematis mengeksplorasi potensi penyebab suatu masalah, mengelompokkannya ke dalam berbagai faktor seperti orang, proses, peralatan, dan lingkungan.

Alat visual ini membantu tim secara sistematis mengeksplorasi potensi penyebab suatu masalah, mengelompokkannya ke dalam berbagai faktor seperti orang, proses, peralatan, dan lingkungan.

5 Mengapa:

5 Mengapa:

![]() Teknik 5 Mengapa melibatkan pertanyaan “mengapa” berulang kali untuk menelusuri akar penyebab suatu masalah. Dengan menggali lebih dalam setiap “mengapa”, tim dapat mengungkap masalah mendasar yang berkontribusi terhadap suatu masalah.

Teknik 5 Mengapa melibatkan pertanyaan “mengapa” berulang kali untuk menelusuri akar penyebab suatu masalah. Dengan menggali lebih dalam setiap “mengapa”, tim dapat mengungkap masalah mendasar yang berkontribusi terhadap suatu masalah.

Analisis Pohon Kesalahan:

Analisis Pohon Kesalahan:

![]() Metode ini melibatkan pembuatan representasi grafis dari semua kemungkinan penyebab masalah tertentu. Ini membantu mengidentifikasi faktor-faktor yang berkontribusi dan hubungannya, membantu dalam mengidentifikasi akar permasalahan.

Metode ini melibatkan pembuatan representasi grafis dari semua kemungkinan penyebab masalah tertentu. Ini membantu mengidentifikasi faktor-faktor yang berkontribusi dan hubungannya, membantu dalam mengidentifikasi akar permasalahan.

#8 - Analisis Pareto: Penerapan Aturan 80/20

#8 - Analisis Pareto: Penerapan Aturan 80/20

![]() Analisis Pareto, berdasarkan aturan 80/20, membantu organisasi memprioritaskan upaya perbaikan dengan berfokus pada faktor paling signifikan yang berkontribusi terhadap suatu masalah.

Analisis Pareto, berdasarkan aturan 80/20, membantu organisasi memprioritaskan upaya perbaikan dengan berfokus pada faktor paling signifikan yang berkontribusi terhadap suatu masalah.

Mengidentifikasi Beberapa yang Penting:

Mengidentifikasi Beberapa yang Penting:  Analisis ini melibatkan identifikasi beberapa faktor penting yang berkontribusi terhadap sebagian besar (80%) masalah atau inefisiensi.

Analisis ini melibatkan identifikasi beberapa faktor penting yang berkontribusi terhadap sebagian besar (80%) masalah atau inefisiensi. Mengoptimalkan Sumber Daya:

Mengoptimalkan Sumber Daya: Dengan memusatkan upaya untuk mengatasi permasalahan yang paling berdampak, organisasi dapat mengoptimalkan sumber daya dan mencapai perbaikan yang lebih signifikan.

Dengan memusatkan upaya untuk mengatasi permasalahan yang paling berdampak, organisasi dapat mengoptimalkan sumber daya dan mencapai perbaikan yang lebih signifikan.  Pemantauan Berkelanjutan:

Pemantauan Berkelanjutan:  Analisis Pareto bukanlah aktivitas yang dilakukan satu kali saja; hal ini memerlukan pemantauan berkelanjutan untuk beradaptasi dengan perubahan keadaan dan memastikan perbaikan berkelanjutan.

Analisis Pareto bukanlah aktivitas yang dilakukan satu kali saja; hal ini memerlukan pemantauan berkelanjutan untuk beradaptasi dengan perubahan keadaan dan memastikan perbaikan berkelanjutan.

Final Thoughts

Final Thoughts

![]() Perbaikan berkelanjutan adalah tentang menyempurnakan proses, mendorong inovasi, dan memelihara budaya pertumbuhan. Keberhasilan perjalanan ini bergantung pada penggabungan strategis beragam alat perbaikan berkelanjutan, mulai dari siklus PDCA terstruktur hingga pendekatan Kaizen yang transformatif.

Perbaikan berkelanjutan adalah tentang menyempurnakan proses, mendorong inovasi, dan memelihara budaya pertumbuhan. Keberhasilan perjalanan ini bergantung pada penggabungan strategis beragam alat perbaikan berkelanjutan, mulai dari siklus PDCA terstruktur hingga pendekatan Kaizen yang transformatif.

![]() Ke depan, teknologi adalah pendorong utama kemajuan. AhaSlides, dengan itu

Ke depan, teknologi adalah pendorong utama kemajuan. AhaSlides, dengan itu ![]() template

template![]() dan

dan ![]() fitur

fitur![]() , meningkatkan pertemuan dan bertukar pikiran, menyediakan platform yang mudah digunakan untuk kolaborasi efektif dan sesi kreatif. Menggunakan alat seperti AhaSlides membantu organisasi tetap gesit dan menghadirkan ide-ide inovatif ke dalam setiap aspek perjalanan perbaikan berkelanjutan mereka. Dengan menyederhanakan komunikasi dan kolaborasi, AhaSlides memungkinkan tim bekerja lebih efisien dan efektif.

, meningkatkan pertemuan dan bertukar pikiran, menyediakan platform yang mudah digunakan untuk kolaborasi efektif dan sesi kreatif. Menggunakan alat seperti AhaSlides membantu organisasi tetap gesit dan menghadirkan ide-ide inovatif ke dalam setiap aspek perjalanan perbaikan berkelanjutan mereka. Dengan menyederhanakan komunikasi dan kolaborasi, AhaSlides memungkinkan tim bekerja lebih efisien dan efektif.

FAQ Tentang Alat Peningkatan Berkelanjutan

FAQ Tentang Alat Peningkatan Berkelanjutan

Apa 3 metode untuk perbaikan berkelanjutan?

Apa 3 metode untuk perbaikan berkelanjutan?

![]() Siklus PDCA (Plan-Do-Check-Act), Kaizen (Perbaikan kecil berkelanjutan), dan Six Sigma (Metodologi berbasis data).

Siklus PDCA (Plan-Do-Check-Act), Kaizen (Perbaikan kecil berkelanjutan), dan Six Sigma (Metodologi berbasis data).

Apa saja alat dan teknik CI?

Apa saja alat dan teknik CI?

![]() Alat dan teknik Continuous Improvement adalah Siklus PDCA, Kaizen, Six Sigma, Metodologi 5S, Kanban, Total Quality Management, Root Cause Analysis, dan Analisis Pareto.

Alat dan teknik Continuous Improvement adalah Siklus PDCA, Kaizen, Six Sigma, Metodologi 5S, Kanban, Total Quality Management, Root Cause Analysis, dan Analisis Pareto.

Apakah kaizen merupakan alat perbaikan berkelanjutan?

Apakah kaizen merupakan alat perbaikan berkelanjutan?

![]() Ya, Kaizen adalah alat perbaikan berkelanjutan yang berasal dari Jepang. Hal ini didasarkan pada filosofi bahwa perubahan kecil dan bertahap dapat menghasilkan perbaikan yang signifikan seiring berjalannya waktu.

Ya, Kaizen adalah alat perbaikan berkelanjutan yang berasal dari Jepang. Hal ini didasarkan pada filosofi bahwa perubahan kecil dan bertahap dapat menghasilkan perbaikan yang signifikan seiring berjalannya waktu.

Apa saja contoh program perbaikan berkelanjutan?

Apa saja contoh program perbaikan berkelanjutan?

![]() Contoh Program Continuous Improvement : Toyota Production System, Lean Manufacturing, Agile Management dan Total Productive Maintenance (TPM).

Contoh Program Continuous Improvement : Toyota Production System, Lean Manufacturing, Agile Management dan Total Productive Maintenance (TPM).

Apa itu alat Six Sigma?

Apa itu alat Six Sigma?

![]() Alat Six Sigma: DMAIC (Define, Measure, Analyze, Improve, Control), Statistical Process Control (SPC), Control Chart, Analisis Pareto, Fishbone Diagram (Ishikawa) dan 5 Mengapa.

Alat Six Sigma: DMAIC (Define, Measure, Analyze, Improve, Control), Statistical Process Control (SPC), Control Chart, Analisis Pareto, Fishbone Diagram (Ishikawa) dan 5 Mengapa.

Apa yang dimaksud dengan 4 model perbaikan berkelanjutan?

Apa yang dimaksud dengan 4 model perbaikan berkelanjutan?

![]() Model Perbaikan Berkelanjutan 4A terdiri dari Kesadaran, Analisis, Tindakan, dan Penyesuaian. Hal ini memandu organisasi dalam mengenali perlunya perbaikan, menganalisis proses, menerapkan perubahan, dan terus melakukan penyesuaian untuk mencapai kemajuan yang berkelanjutan.

Model Perbaikan Berkelanjutan 4A terdiri dari Kesadaran, Analisis, Tindakan, dan Penyesuaian. Hal ini memandu organisasi dalam mengenali perlunya perbaikan, menganalisis proses, menerapkan perubahan, dan terus melakukan penyesuaian untuk mencapai kemajuan yang berkelanjutan.