![]() In de snelle zakenwereld ligt de sleutel om voorop te blijven in continue verbetering. blog post, gaan we op reis om de

In de snelle zakenwereld ligt de sleutel om voorop te blijven in continue verbetering. blog post, gaan we op reis om de![]() 8 tools voor continue verbetering

8 tools voor continue verbetering ![]() die uw organisatie helpen om voortdurend te verbeteren. Van beproefde klassiekers tot innovatieve oplossingen, we onderzoeken hoe deze tools positieve veranderingen kunnen teweegbrengen en uw team naar succes kunnen leiden.

die uw organisatie helpen om voortdurend te verbeteren. Van beproefde klassiekers tot innovatieve oplossingen, we onderzoeken hoe deze tools positieve veranderingen kunnen teweegbrengen en uw team naar succes kunnen leiden.

Inhoudsopgave

Inhoudsopgave

Wat zijn de tools voor continue verbetering?

Wat zijn de tools voor continue verbetering? Hulpmiddelen voor continue verbetering

Hulpmiddelen voor continue verbetering Conclusie

Conclusie Veelgestelde vragen over tools voor continue verbetering

Veelgestelde vragen over tools voor continue verbetering

Ontdek de toolkit voor continue verbetering

Ontdek de toolkit voor continue verbetering

Vanaf nu gebruik maken van Hoshin Kanri-planning voor succes op de lange termijn

Vanaf nu gebruik maken van Hoshin Kanri-planning voor succes op de lange termijn  Voorbeeld van een Ishikawa-diagram | Een stapsgewijze handleiding voor het effectief oplossen van problemen

Voorbeeld van een Ishikawa-diagram | Een stapsgewijze handleiding voor het effectief oplossen van problemen  Vijf waarom-aanpak | Definitie, voordelen, toepassing (+ voorbeeld)

Vijf waarom-aanpak | Definitie, voordelen, toepassing (+ voorbeeld)  Wat is de theorie van beperkingen? Een eenvoudige gids om de efficiëntie te vergroten

Wat is de theorie van beperkingen? Een eenvoudige gids om de efficiëntie te vergroten 6 Sigma DMAIC | Een routekaart naar operationele uitmuntendheid

6 Sigma DMAIC | Een routekaart naar operationele uitmuntendheid

Wat zijn de tools voor continue verbetering?

Wat zijn de tools voor continue verbetering?

![]() Tools voor continue verbetering zijn tools, technieken en methoden die worden gebruikt om de efficiëntie te verbeteren, processen te stroomlijnen en voortdurende ontwikkeling in organisaties te bevorderen. Deze tool helpt bij het identificeren van verbeterpunten, ondersteunt het oplossen van problemen en cultiveert een cultuur van continu leren en vooruitgang binnen de organisatie.

Tools voor continue verbetering zijn tools, technieken en methoden die worden gebruikt om de efficiëntie te verbeteren, processen te stroomlijnen en voortdurende ontwikkeling in organisaties te bevorderen. Deze tool helpt bij het identificeren van verbeterpunten, ondersteunt het oplossen van problemen en cultiveert een cultuur van continu leren en vooruitgang binnen de organisatie.

Hulpmiddelen voor continue verbetering

Hulpmiddelen voor continue verbetering

![]() Hier zijn 10 tools en technieken voor continue verbetering die als leidraad dienen en het pad naar groei, innovatie en succes verlichten.

Hier zijn 10 tools en technieken voor continue verbetering die als leidraad dienen en het pad naar groei, innovatie en succes verlichten.

#1 - PDCA-cyclus: de basis voor continue verbetering

#1 - PDCA-cyclus: de basis voor continue verbetering

![]() De kern van continu verbeteren is de

De kern van continu verbeteren is de ![]() PDCA-cyclus

PDCA-cyclus![]() – Plannen, doen, controleren, handelen. Dit iteratieve proces biedt een gestructureerd raamwerk voor organisaties om systematisch verbeteringen aan te sturen.

– Plannen, doen, controleren, handelen. Dit iteratieve proces biedt een gestructureerd raamwerk voor organisaties om systematisch verbeteringen aan te sturen.

Plan:

Plan:

![]() Organisaties beginnen met het identificeren van verbeterpunten, het stellen van doelen en het maken van plannen. Deze planningsfase omvat het analyseren van bestaande processen, het begrijpen van de huidige toestand en het stellen van realistische doelen.

Organisaties beginnen met het identificeren van verbeterpunten, het stellen van doelen en het maken van plannen. Deze planningsfase omvat het analyseren van bestaande processen, het begrijpen van de huidige toestand en het stellen van realistische doelen.

Doen:

Doen:

![]() Het plan wordt vervolgens op kleine schaal geïmplementeerd om de effectiviteit ervan te testen. Deze fase is belangrijk voor het verzamelen van gegevens en inzichten uit de praktijk. Het gaat om het doorvoeren van veranderingen en het nauwlettend monitoren van de impact op de doelprocessen.

Het plan wordt vervolgens op kleine schaal geïmplementeerd om de effectiviteit ervan te testen. Deze fase is belangrijk voor het verzamelen van gegevens en inzichten uit de praktijk. Het gaat om het doorvoeren van veranderingen en het nauwlettend monitoren van de impact op de doelprocessen.

Controleren:

Controleren:

![]() Na implementatie evalueert de organisatie de resultaten. Dit omvat het meten van de prestaties ten opzichte van vastgestelde doelen, het verzamelen van relevante gegevens en het evalueren of veranderingen tot de gewenste verbeteringen leiden.

Na implementatie evalueert de organisatie de resultaten. Dit omvat het meten van de prestaties ten opzichte van vastgestelde doelen, het verzamelen van relevante gegevens en het evalueren of veranderingen tot de gewenste verbeteringen leiden.

Handelen:

Handelen:

![]() Op basis van de beoordeling de nodige aanpassingen doorvoeren. Succesvolle veranderingen worden op grotere schaal doorgevoerd en de cyclus begint opnieuw. De PDCA-cyclus is een dynamisch instrument dat voortdurend leren en aanpassing stimuleert.

Op basis van de beoordeling de nodige aanpassingen doorvoeren. Succesvolle veranderingen worden op grotere schaal doorgevoerd en de cyclus begint opnieuw. De PDCA-cyclus is een dynamisch instrument dat voortdurend leren en aanpassing stimuleert.

#2 - Kaizen: Continue verbetering vanuit de kern

#2 - Kaizen: Continue verbetering vanuit de kern

Hulpmiddelen voor continue verbetering. Afbeelding: Taca

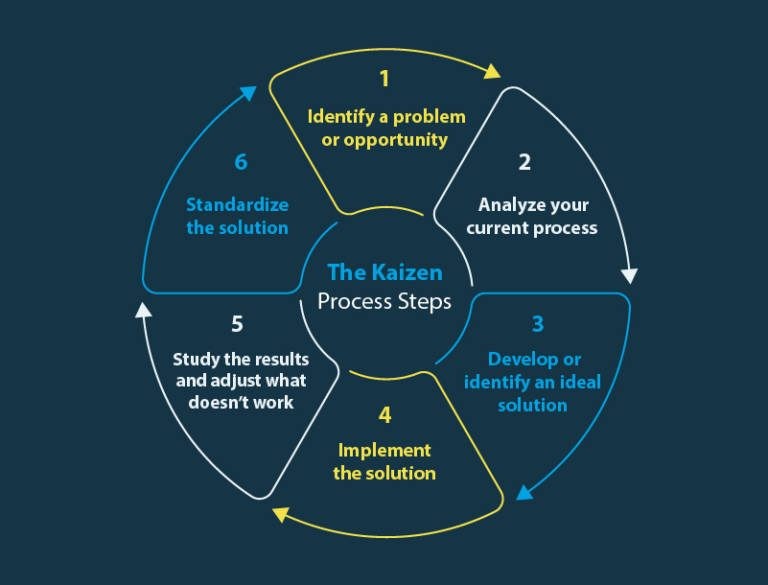

Hulpmiddelen voor continue verbetering. Afbeelding: Taca![]() Kaizen, wat 'verandering ten goede' betekent, spreekt tot een filosofie van voortdurende verbetering die de nadruk legt op het consistent maken van kleine, stapsgewijze veranderingen om in de loop van de tijd significante verbeteringen te bereiken.

Kaizen, wat 'verandering ten goede' betekent, spreekt tot een filosofie van voortdurende verbetering die de nadruk legt op het consistent maken van kleine, stapsgewijze veranderingen om in de loop van de tijd significante verbeteringen te bereiken.

Kleine stappen, grote impact:

Kleine stappen, grote impact:

![]() Het continue verbeteringsproces Kaizen

Het continue verbeteringsproces Kaizen![]() Hierbij zijn alle medewerkers betrokken, van het senior management tot eerstelijnsmedewerkers. Door een cultuur van voortdurende verbetering op elk niveau te bevorderen, stellen organisaties hun teams in staat kleine veranderingen te identificeren en te implementeren die samen tot aanzienlijke verbeteringen leiden.

Hierbij zijn alle medewerkers betrokken, van het senior management tot eerstelijnsmedewerkers. Door een cultuur van voortdurende verbetering op elk niveau te bevorderen, stellen organisaties hun teams in staat kleine veranderingen te identificeren en te implementeren die samen tot aanzienlijke verbeteringen leiden.

Continu lerende:

Continu lerende:

![]() Kaizen stimuleert een mentaliteit van continu leren en aanpassen, bouwt voort op de betrokkenheid van medewerkers en maakt gebruik van de collectieve intelligentie van het personeel om verbeteringen in processen en systemen te stimuleren.

Kaizen stimuleert een mentaliteit van continu leren en aanpassen, bouwt voort op de betrokkenheid van medewerkers en maakt gebruik van de collectieve intelligentie van het personeel om verbeteringen in processen en systemen te stimuleren.

#3 - Six Sigma: kwaliteit stimuleren via data

#3 - Six Sigma: kwaliteit stimuleren via data

![]() Tools voor continue verbetering Six Sigma is een datagestuurde methodologie die tot doel heeft de proceskwaliteit te verbeteren door defecten te identificeren en te elimineren. Het maakt gebruik van de DMAIC-aanpak: definiëren, meten, analyseren, verbeteren en controleren.

Tools voor continue verbetering Six Sigma is een datagestuurde methodologie die tot doel heeft de proceskwaliteit te verbeteren door defecten te identificeren en te elimineren. Het maakt gebruik van de DMAIC-aanpak: definiëren, meten, analyseren, verbeteren en controleren.

Bepalen:

Bepalen: Organisaties beginnen met het duidelijk definiëren van het probleem dat ze willen oplossen. Dit omvat het begrijpen van de eisen van de klant en het stellen van specifieke, meetbare doelen voor verbetering.

Organisaties beginnen met het duidelijk definiëren van het probleem dat ze willen oplossen. Dit omvat het begrijpen van de eisen van de klant en het stellen van specifieke, meetbare doelen voor verbetering.  Maatregel:

Maatregel: De huidige status van het proces wordt gemeten met behulp van relevante gegevens en statistieken. Deze fase omvat het verzamelen en analyseren van gegevens om de omvang van het probleem en de impact ervan te identificeren.

De huidige status van het proces wordt gemeten met behulp van relevante gegevens en statistieken. Deze fase omvat het verzamelen en analyseren van gegevens om de omvang van het probleem en de impact ervan te identificeren.  Analyseren:

Analyseren: In deze fase worden de grondoorzaken van het probleem geïdentificeerd. Er worden statistische hulpmiddelen en analysetechnieken gebruikt om de factoren te begrijpen die bijdragen aan defecten of inefficiënties.

In deze fase worden de grondoorzaken van het probleem geïdentificeerd. Er worden statistische hulpmiddelen en analysetechnieken gebruikt om de factoren te begrijpen die bijdragen aan defecten of inefficiënties.  Verbeteren:

Verbeteren:  Op basis van de analyse worden verbeteringen doorgevoerd. Deze fase richt zich op het optimaliseren van processen om defecten te elimineren en de algehele efficiëntie te verbeteren.

Op basis van de analyse worden verbeteringen doorgevoerd. Deze fase richt zich op het optimaliseren van processen om defecten te elimineren en de algehele efficiëntie te verbeteren. Controle:

Controle:  Om een duurzame verbetering te garanderen, worden controlemaatregelen genomen. Dit omvat continue monitoring en meting om de door verbeteringen behaalde voordelen te behouden.

Om een duurzame verbetering te garanderen, worden controlemaatregelen genomen. Dit omvat continue monitoring en meting om de door verbeteringen behaalde voordelen te behouden.

#4 - 5S-methodologie: Organiseren voor efficiëntie

#4 - 5S-methodologie: Organiseren voor efficiëntie

![]() De 5S-methodiek is een techniek voor de organisatie van de werkplek, gericht op het verbeteren van de efficiëntie en veiligheid. De vijf S'en – Sorteren, Ordenen, Schitteren, Standaardiseren, Onderhouden – bieden een gestructureerde aanpak voor het organiseren en onderhouden van een productieve werkomgeving.

De 5S-methodiek is een techniek voor de organisatie van de werkplek, gericht op het verbeteren van de efficiëntie en veiligheid. De vijf S'en – Sorteren, Ordenen, Schitteren, Standaardiseren, Onderhouden – bieden een gestructureerde aanpak voor het organiseren en onderhouden van een productieve werkomgeving.

Soort:

Soort:  Elimineer onnodige items, verminder verspilling en verhoog de efficiëntie.

Elimineer onnodige items, verminder verspilling en verhoog de efficiëntie. In volgorde zetten:

In volgorde zetten:  Organiseer de resterende items systematisch om de zoektijd te minimaliseren en de workflow te optimaliseren.

Organiseer de resterende items systematisch om de zoektijd te minimaliseren en de workflow te optimaliseren. Schijnen:

Schijnen: Geef prioriteit aan netheid voor verbeterde veiligheid, verbeterd moreel en verhoogde productiviteit.

Geef prioriteit aan netheid voor verbeterde veiligheid, verbeterd moreel en verhoogde productiviteit.  Standaardiseren:

Standaardiseren: Opzetten en implementeren van gestandaardiseerde procedures voor consistente processen.

Opzetten en implementeren van gestandaardiseerde procedures voor consistente processen.  Ondersteunen:

Ondersteunen:  Cultiveer een cultuur van voortdurende verbetering om blijvende voordelen van 5S-praktijken te garanderen.

Cultiveer een cultuur van voortdurende verbetering om blijvende voordelen van 5S-praktijken te garanderen.

#5 - Kanban: workflow visualiseren voor efficiëntie

#5 - Kanban: workflow visualiseren voor efficiëntie

Afbeelding: Juridische Tribune Online

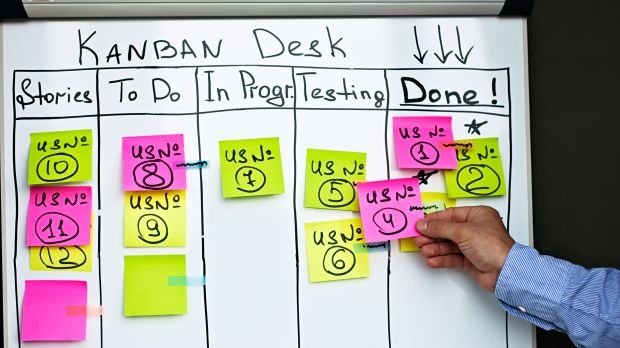

Afbeelding: Juridische Tribune Online![]() Kanban

Kanban![]() is een visuele managementtool waarmee teams hun werk kunnen beheren door de workflow te visualiseren. Kanban komt voort uit de lean manufacturing-principes en heeft een wijdverspreide toepassing gevonden in verschillende industrieën om de efficiëntie te verbeteren en knelpunten te verminderen.

is een visuele managementtool waarmee teams hun werk kunnen beheren door de workflow te visualiseren. Kanban komt voort uit de lean manufacturing-principes en heeft een wijdverspreide toepassing gevonden in verschillende industrieën om de efficiëntie te verbeteren en knelpunten te verminderen.

Werk visualiseren:

Werk visualiseren:

![]() Kanban maakt gebruik van visuele borden, meestal verdeeld in kolommen die verschillende fasen van een proces vertegenwoordigen. Elke taak of werkitem wordt weergegeven door een kaart, waardoor teams eenvoudig de voortgang kunnen volgen en potentiële problemen kunnen identificeren.

Kanban maakt gebruik van visuele borden, meestal verdeeld in kolommen die verschillende fasen van een proces vertegenwoordigen. Elke taak of werkitem wordt weergegeven door een kaart, waardoor teams eenvoudig de voortgang kunnen volgen en potentiële problemen kunnen identificeren.

Beperking van onderhanden werk (WIP):

Beperking van onderhanden werk (WIP):

![]() Om efficiënt te werken raadt Kanban aan om het aantal taken dat tegelijkertijd wordt uitgevoerd te beperken. Dit helpt overbelasting van het team te voorkomen en zorgt ervoor dat het werk efficiënt wordt voltooid voordat met nieuwe taken wordt begonnen.

Om efficiënt te werken raadt Kanban aan om het aantal taken dat tegelijkertijd wordt uitgevoerd te beperken. Dit helpt overbelasting van het team te voorkomen en zorgt ervoor dat het werk efficiënt wordt voltooid voordat met nieuwe taken wordt begonnen.

Continue verbetering:

Continue verbetering:

![]() Het visuele karakter van Kanban-borden maakt voortdurende verbetering mogelijk. Teams kunnen snel gebieden met vertraging of inefficiëntie identificeren, waardoor tijdige aanpassingen mogelijk zijn om de workflow te optimaliseren.

Het visuele karakter van Kanban-borden maakt voortdurende verbetering mogelijk. Teams kunnen snel gebieden met vertraging of inefficiëntie identificeren, waardoor tijdige aanpassingen mogelijk zijn om de workflow te optimaliseren.

#6 - Totaal kwaliteitsmanagement (TQM)

#6 - Totaal kwaliteitsmanagement (TQM)

![]() Total Quality Management (TQM) is een managementbenadering die zich richt op succes op de lange termijn door middel van klanttevredenheid. Het omvat continue verbeteringsinspanningen in alle aspecten van de organisatie, van processen tot mensen.

Total Quality Management (TQM) is een managementbenadering die zich richt op succes op de lange termijn door middel van klanttevredenheid. Het omvat continue verbeteringsinspanningen in alle aspecten van de organisatie, van processen tot mensen.

Klantgerichte focus:

Klantgerichte focus:

![]() Het begrijpen en tegemoetkomen aan de behoeften van klanten is een primaire focus van Total Quality Management (TQM). Door consequent kwaliteitsproducten of -diensten te leveren, kunnen organisaties klantloyaliteit opbouwen en hun concurrentievoordeel vergroten.

Het begrijpen en tegemoetkomen aan de behoeften van klanten is een primaire focus van Total Quality Management (TQM). Door consequent kwaliteitsproducten of -diensten te leveren, kunnen organisaties klantloyaliteit opbouwen en hun concurrentievoordeel vergroten.

Continue verbeteringscultuur:

Continue verbeteringscultuur:

![]() TQM vereist een cultuuromslag binnen de organisatie. Medewerkers op alle niveaus worden aangemoedigd om deel te nemen aan verbeterinitiatieven, waardoor een gevoel van eigenaarschap en verantwoordelijkheid voor kwaliteit wordt bevorderd.

TQM vereist een cultuuromslag binnen de organisatie. Medewerkers op alle niveaus worden aangemoedigd om deel te nemen aan verbeterinitiatieven, waardoor een gevoel van eigenaarschap en verantwoordelijkheid voor kwaliteit wordt bevorderd.

Gegevensgestuurde besluitvorming:

Gegevensgestuurde besluitvorming:

![]() TQM vertrouwt op gegevens om de besluitvorming te informeren. Door continue monitoring en meting van processen kunnen organisaties verbeterpunten identificeren en weloverwogen aanpassingen doorvoeren.

TQM vertrouwt op gegevens om de besluitvorming te informeren. Door continue monitoring en meting van processen kunnen organisaties verbeterpunten identificeren en weloverwogen aanpassingen doorvoeren.

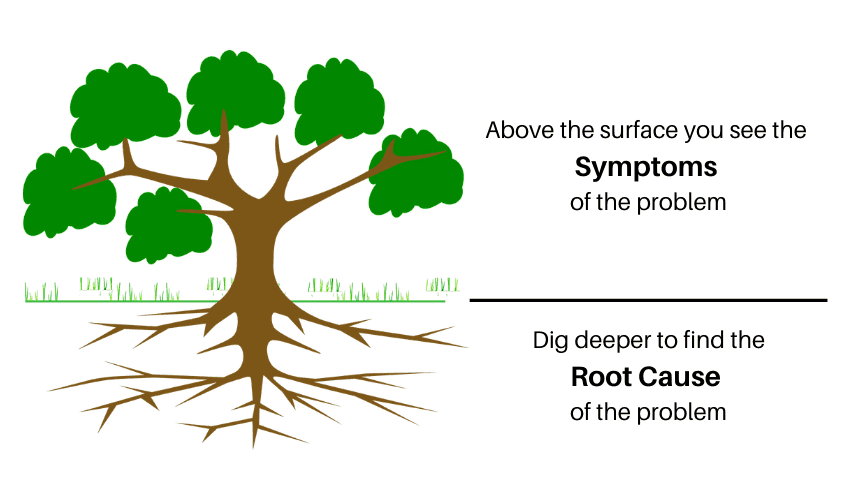

#7 - Analyse van de hoofdoorzaken: dieper graven naar oplossingen

#7 - Analyse van de hoofdoorzaken: dieper graven naar oplossingen

Afbeelding: Upskill-natie

Afbeelding: Upskill-natie![]() Methode voor analyse van de oorzaak

Methode voor analyse van de oorzaak![]() is een methodisch proces voor het identificeren van de onderliggende oorzaak van een probleem. Door de oorzaak aan te pakken, kunnen organisaties herhaling van problemen voorkomen.

is een methodisch proces voor het identificeren van de onderliggende oorzaak van een probleem. Door de oorzaak aan te pakken, kunnen organisaties herhaling van problemen voorkomen.

Visgraatdiagrammen (Ishikawa):

Visgraatdiagrammen (Ishikawa):

![]() Deze visuele tool helpt teams systematisch potentiële oorzaken van een probleem te onderzoeken, door deze in verschillende factoren te categoriseren, zoals mensen, processen, apparatuur en omgeving.

Deze visuele tool helpt teams systematisch potentiële oorzaken van een probleem te onderzoeken, door deze in verschillende factoren te categoriseren, zoals mensen, processen, apparatuur en omgeving.

5 Waarom:

5 Waarom:

![]() De 5 Whys-techniek houdt in dat je herhaaldelijk 'waarom' vraagt om de oorzaak van een probleem te achterhalen. Door dieper te graven bij elk ‘waarom’ kunnen teams de fundamentele kwesties blootleggen die aan een probleem bijdragen.

De 5 Whys-techniek houdt in dat je herhaaldelijk 'waarom' vraagt om de oorzaak van een probleem te achterhalen. Door dieper te graven bij elk ‘waarom’ kunnen teams de fundamentele kwesties blootleggen die aan een probleem bijdragen.

Foutenboomanalyse:

Foutenboomanalyse:

![]() Bij deze methode wordt een grafische weergave gemaakt van alle mogelijke oorzaken van een specifiek probleem. Het helpt bij het identificeren van bijdragende factoren en hun relaties, en helpt bij het identificeren van de hoofdoorzaak.

Bij deze methode wordt een grafische weergave gemaakt van alle mogelijke oorzaken van een specifiek probleem. Het helpt bij het identificeren van bijdragende factoren en hun relaties, en helpt bij het identificeren van de hoofdoorzaak.

#8 - Pareto-analyse: de 80/20-regel in actie

#8 - Pareto-analyse: de 80/20-regel in actie

![]() Pareto-analyse, gebaseerd op de 80/20-regel, helpt organisaties bij het prioriteren van verbeteringsinspanningen door zich te concentreren op de belangrijkste factoren die bijdragen aan een probleem.

Pareto-analyse, gebaseerd op de 80/20-regel, helpt organisaties bij het prioriteren van verbeteringsinspanningen door zich te concentreren op de belangrijkste factoren die bijdragen aan een probleem.

Het identificeren van de vitale weinigen:

Het identificeren van de vitale weinigen:  Deze analyse omvat het identificeren van de weinige cruciale factoren die bijdragen aan het merendeel (80%) van de problemen of inefficiënties.

Deze analyse omvat het identificeren van de weinige cruciale factoren die bijdragen aan het merendeel (80%) van de problemen of inefficiënties. Hulpbronnen optimaliseren:

Hulpbronnen optimaliseren: Door hun inspanningen te concentreren op het aanpakken van de meest impactvolle problemen, kunnen organisaties hun middelen optimaliseren en significantere verbeteringen realiseren.

Door hun inspanningen te concentreren op het aanpakken van de meest impactvolle problemen, kunnen organisaties hun middelen optimaliseren en significantere verbeteringen realiseren.  Continue bewaking:

Continue bewaking:  Pareto-analyse is geen eenmalige activiteit; het vereist voortdurende monitoring om zich aan te passen aan veranderende omstandigheden en om duurzame verbetering te garanderen.

Pareto-analyse is geen eenmalige activiteit; het vereist voortdurende monitoring om zich aan te passen aan veranderende omstandigheden en om duurzame verbetering te garanderen.

Conclusie

Conclusie

![]() Voortdurende verbetering gaat over het verfijnen van processen, het bevorderen van innovatie en het koesteren van een groeicultuur. Het succes van deze reis hangt af van het strategisch combineren van diverse instrumenten voor continue verbetering, van de gestructureerde PDCA-cyclus tot de transformatieve Kaizen-aanpak.

Voortdurende verbetering gaat over het verfijnen van processen, het bevorderen van innovatie en het koesteren van een groeicultuur. Het succes van deze reis hangt af van het strategisch combineren van diverse instrumenten voor continue verbetering, van de gestructureerde PDCA-cyclus tot de transformatieve Kaizen-aanpak.

![]() Kijkend naar de toekomst is technologie een belangrijke motor voor verbetering. AhaSlides, met zijn

Kijkend naar de toekomst is technologie een belangrijke motor voor verbetering. AhaSlides, met zijn ![]() templates

templates![]() en

en ![]() functionaliteiten

functionaliteiten![]() Verbetert vergaderingen en brainstormsessies en biedt een gebruiksvriendelijk platform voor effectieve samenwerking en creatieve sessies. Tools zoals AhaSlides helpen organisaties wendbaar te blijven en innovatieve ideeën in elk aspect van hun voortdurende verbeteringstraject te integreren. Door communicatie en samenwerking te stroomlijnen, stelt AhaSlides teams in staat efficiënter en effectiever te werken.

Verbetert vergaderingen en brainstormsessies en biedt een gebruiksvriendelijk platform voor effectieve samenwerking en creatieve sessies. Tools zoals AhaSlides helpen organisaties wendbaar te blijven en innovatieve ideeën in elk aspect van hun voortdurende verbeteringstraject te integreren. Door communicatie en samenwerking te stroomlijnen, stelt AhaSlides teams in staat efficiënter en effectiever te werken.

Veelgestelde vragen over tools voor continue verbetering

Veelgestelde vragen over tools voor continue verbetering

Wat zijn de 3 methoden voor continue verbetering?

Wat zijn de 3 methoden voor continue verbetering?

![]() PDCA Cycle (Plan-Do-Check-Act), Kaizen (Continu kleine verbeteringen) en Six Sigma (Datagestuurde methodologie).

PDCA Cycle (Plan-Do-Check-Act), Kaizen (Continu kleine verbeteringen) en Six Sigma (Datagestuurde methodologie).

Wat zijn CI-tools en -technieken?

Wat zijn CI-tools en -technieken?

![]() Tools en technieken voor continue verbetering zijn PDCA Cycle, Kaizen, Six Sigma, 5S Methodology, Kanban, Total Quality Management, Root Cause Analysis en Pareto Analysis.

Tools en technieken voor continue verbetering zijn PDCA Cycle, Kaizen, Six Sigma, 5S Methodology, Kanban, Total Quality Management, Root Cause Analysis en Pareto Analysis.

Is kaizen een hulpmiddel voor continue verbetering?

Is kaizen een hulpmiddel voor continue verbetering?

![]() Ja, Kaizen is een hulpmiddel voor continue verbetering dat zijn oorsprong vindt in Japan. Het is gebaseerd op de filosofie dat kleine, stapsgewijze veranderingen in de loop van de tijd tot aanzienlijke verbeteringen kunnen leiden.

Ja, Kaizen is een hulpmiddel voor continue verbetering dat zijn oorsprong vindt in Japan. Het is gebaseerd op de filosofie dat kleine, stapsgewijze veranderingen in de loop van de tijd tot aanzienlijke verbeteringen kunnen leiden.

Wat zijn voorbeelden van een continu verbeteringsprogramma?

Wat zijn voorbeelden van een continu verbeteringsprogramma?

![]() Voorbeelden van programma's voor continue verbetering: Toyota Production System, Lean Manufacturing, Agile Management en Total Productive Maintenance (TPM).

Voorbeelden van programma's voor continue verbetering: Toyota Production System, Lean Manufacturing, Agile Management en Total Productive Maintenance (TPM).

Wat zijn Six Sigma-tools?

Wat zijn Six Sigma-tools?

![]() Six Sigma Tools: DMAIC (Define, Measure, Analyse, Improvement, Control), Statistische Procesbeheersing (SPC), Controlediagrammen, Pareto-analyse, Visgraatdiagrammen (Ishikawa) en 5 Waaroms.

Six Sigma Tools: DMAIC (Define, Measure, Analyse, Improvement, Control), Statistische Procesbeheersing (SPC), Controlediagrammen, Pareto-analyse, Visgraatdiagrammen (Ishikawa) en 5 Waaroms.

Wat is het 4 model voor continue verbetering?

Wat is het 4 model voor continue verbetering?

![]() Het 4A Continuous Improvement Model bestaat uit bewustzijn, analyse, actie en aanpassing. Het begeleidt organisaties bij het herkennen van de noodzaak van verbetering, het analyseren van processen, het implementeren van veranderingen en het voortdurend aanpassen voor duurzame vooruitgang.

Het 4A Continuous Improvement Model bestaat uit bewustzijn, analyse, actie en aanpassing. Het begeleidt organisaties bij het herkennen van de noodzaak van verbetering, het analyseren van processen, het implementeren van veranderingen en het voortdurend aanpassen voor duurzame vooruitgang.